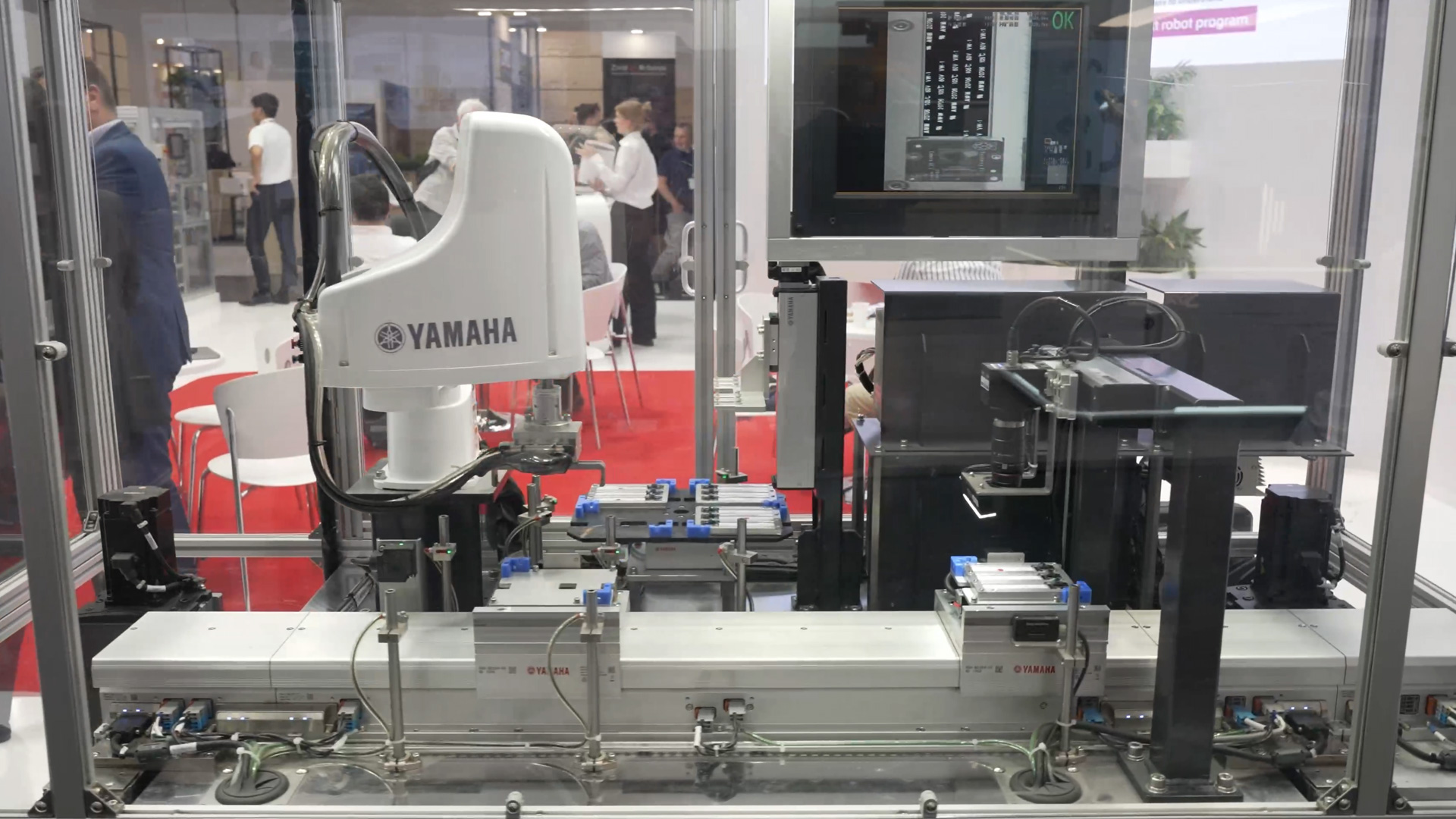

Bei Yamaha Robotics steht auf der automatica ein System im Mittelpunkt, das gleich mehrere Aufgaben vereint – auf kleinstem Raum. Das Linear Conveyor System bietet eine Kombination aus Fördertechnik, Robotik und Inspektion. Dabei wird gezeigt, wie sich hochpräzise Fertigungs- und Prüfprozesse kompakt und modular realisieren lassen.

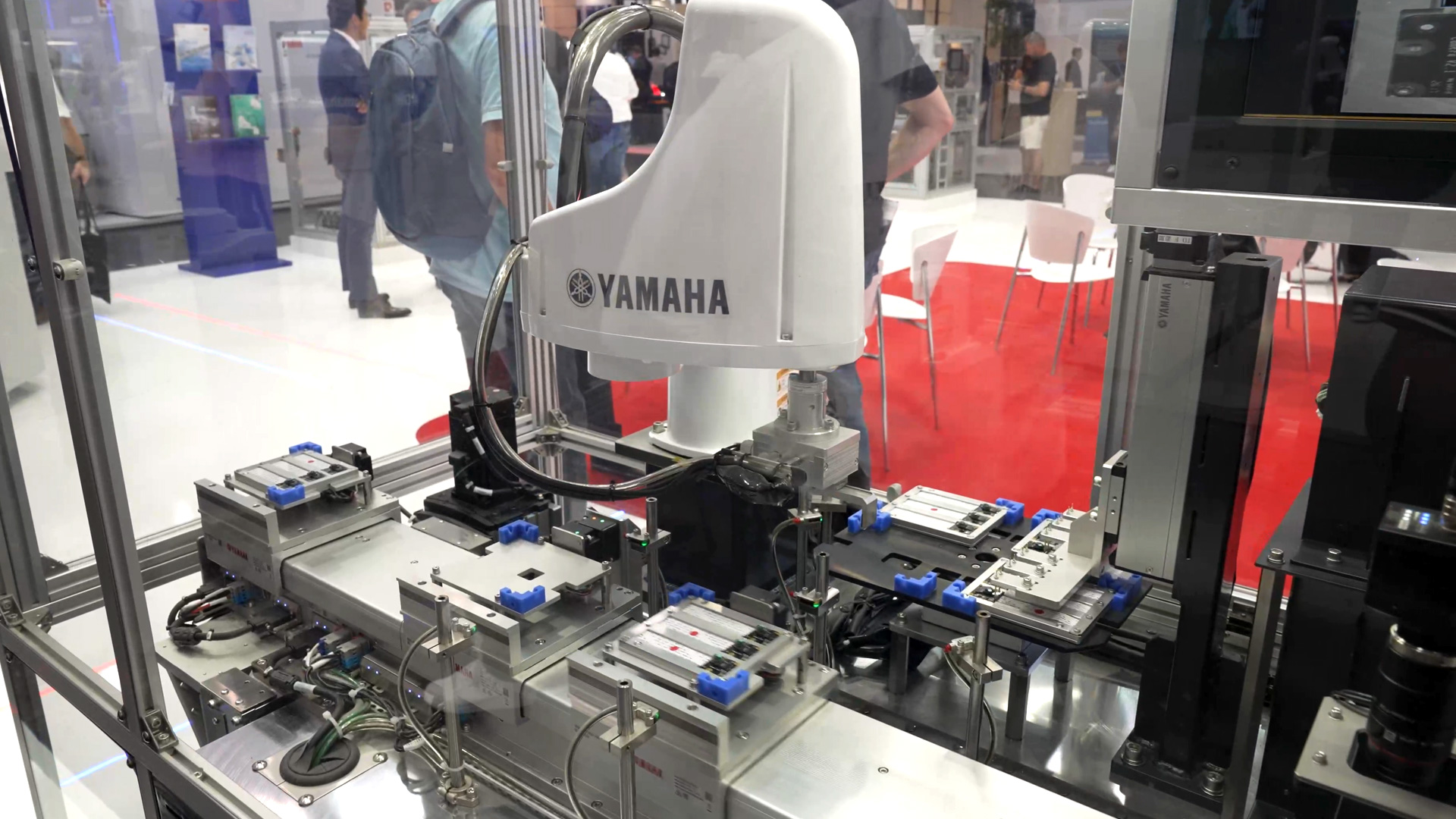

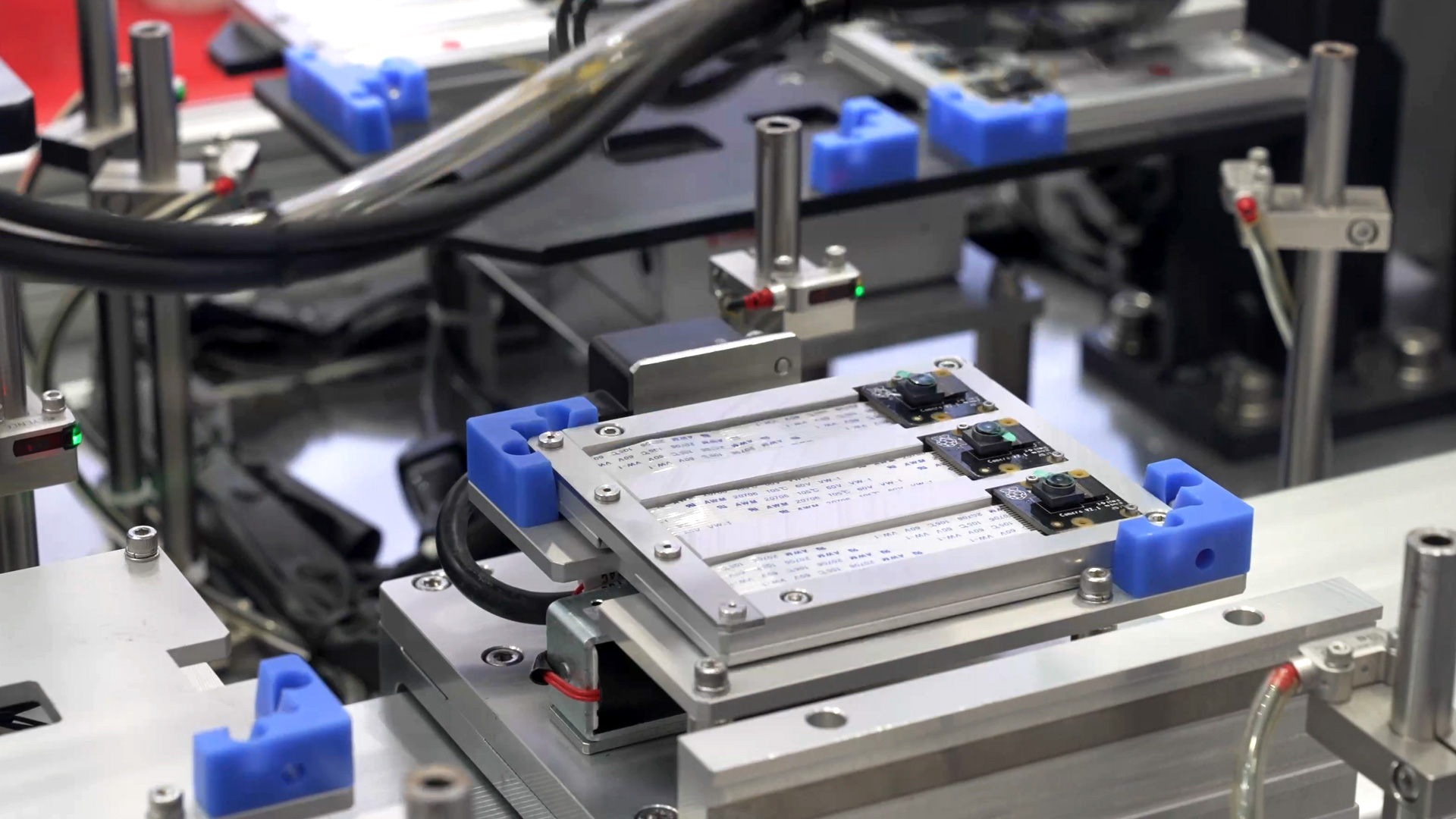

Das Conveyor System von Yamaha ist sowohl in vertikaler als auch horizontaler Ausführung verfügbar. In der präsentierten Anwendung werden Flachbandkabel überprüft – zunächst auf Funktion, anschließend auf korrekte Lötverbindung mittels optischer Kontrolle.

Der modulare Aufbau erlaubt eine flexible Konfiguration der Linie: Prüfstationen, Pick-and-Place-Einheiten oder Montageaufgaben lassen sich je nach Bedarf anordnen. Damit eignet sich das System sowohl für Fertigungs- als auch für Inspektionsprozesse.

In der Demo-Anlage stammen alle Hauptkomponenten von Yamaha: das Conveyor-System selbst, der SCARA-Roboter, Single-Axis-Achsen sowie die vertikal verfahrbaren Traversen. Diese vollständige Integration ermöglicht eine abgestimmte Systemlösung ohne Schnittstellenprobleme – ein Vorteil, der insbesondere bei kompakten Anlagen zum Tragen kommt.

Die Slider bewegen sich magnetisch und erreichen Geschwindigkeiten von bis zu 2.500 mm pro Sekunde. Dabei liegt die Wiederholgenauigkeit bei 5 Mikrometern. Im Inneren der Slider liegt die Toleranz bei etwa 15 Mikrometern, was für viele Standardanwendungen mehr als ausreichend ist.

Wer durchgängig 5 µ erreichen möchte, muss allerdings einzelne Slider gezielt programmieren – ein Aufwand, der sich nur in hochpräzisen Anwendungen lohnt. Im Regelbetrieb arbeiten die Einheiten im Master-Slave-Verbund, was eine einfache Steuerung erlaubt.

Ein weiterer Teil der Anlage zeigt eine exemplarische Montagezelle, etwa für Festplatten-Assembly. Hier greifen die Roboter einzelne Bauteile auf, setzen Deckel auf und verschrauben diese. Die Teile werden dabei auf der Conveyor-Strecke zirkulierend transportiert.

Das Cluster lässt sich flexibel anpassen – sowohl in der Länge als auch bei der Anordnung der Module, abhängig von Platzverhältnissen und Prozessanforderungen.

Das System erlaubt bis zu 64 Slider gleichzeitig, wobei einige Steuerungsmodule abgezogen werden müssen – realistisch nutzbar sind etwa 62. Das eröffnet weitreichende Möglichkeiten in der Gestaltung komplexer Produktionslinien.

Auch die Cluster können bei Bedarf verlängert oder in unterschiedlichen Abständen konfiguriert werden. Die mechanischen Achsen und Antriebe sind so ausgelegt, dass individuelle Anpassungen jederzeit möglich sind – eine wichtige Voraussetzung für den Einsatz in kundenspezifischen Automatisierungsprojekten.

Yamaha zeigt mit dieser Demolinie, dass kompakte Automatisierung nicht auf Kosten der Flexibilität gehen muss. Gerade bei begrenzten Platzverhältnissen – wie sie in vielen Fertigungshallen gegeben sind – bietet das System die Möglichkeit, mehrere Prozesse in einer einzigen Anlage zu vereinen.

Ob Prüfen, Montieren oder Transportieren: Die Komponenten greifen präzise ineinander, lassen sich individuell konfigurieren und unterstützen damit unterschiedlichste Anwendungsfälle.