ABB hebt auf der Messe die besondere Qualität und Robustheit seiner Roboter hervor. Das Unternehmen sieht sich hier in einer klaren Vorreiterrolle und betont, bewusst „die Extrameile“ zu gehen, um langlebige und zuverlässige Systeme zu liefern.

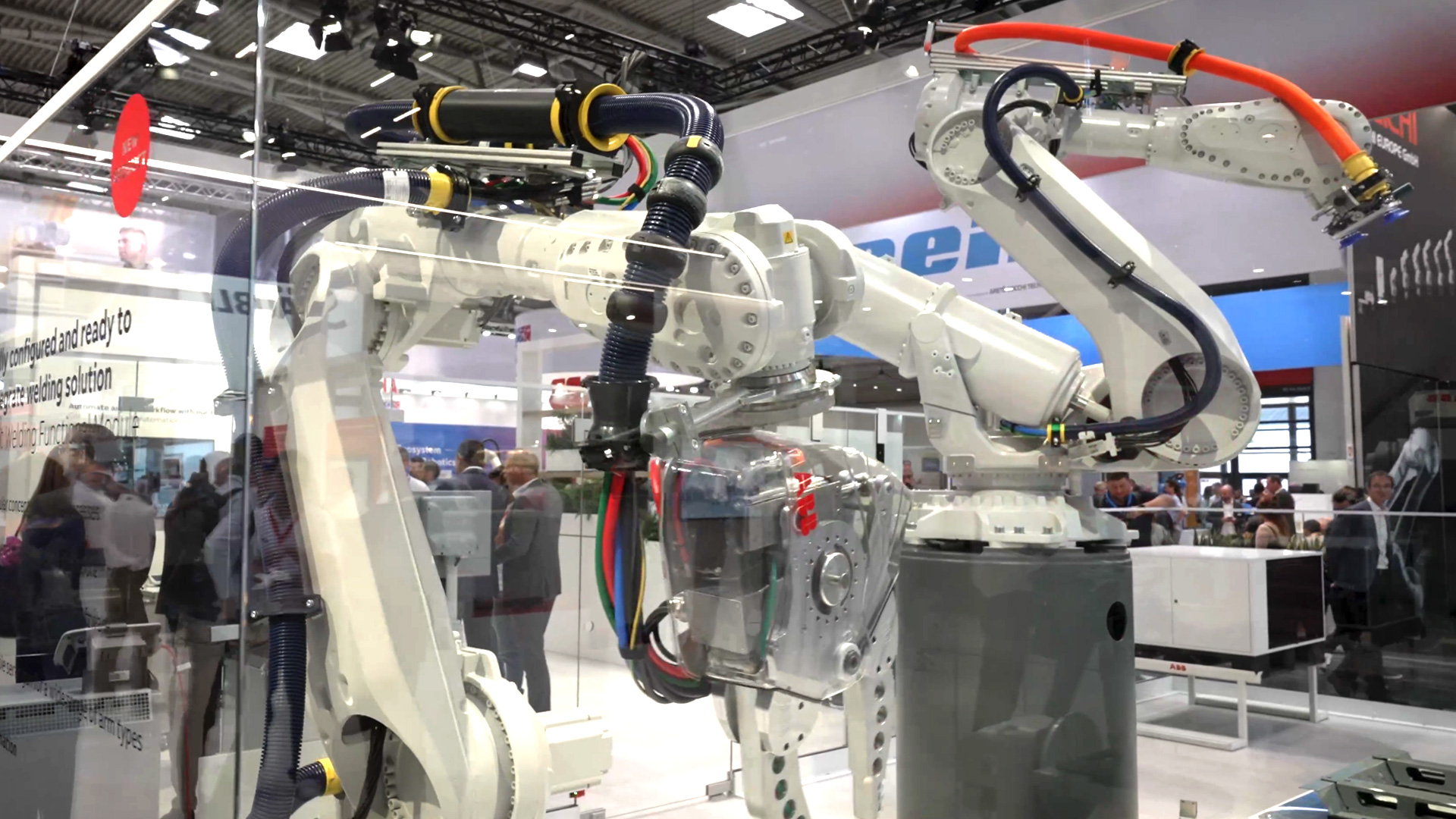

Neben der hohen Qualität zählt dabei auch die große Vielfalt: Durch das neue modulare Portfolio im Bereich großer Industrieroboter kann ABB unterschiedlichste Anforderungen abdecken und flexibel auf spezifische Kundenwünsche reagieren. So wird für nahezu jede Anwendung die passende Kombination aus Traglast, Reichweite und Bauart möglich.

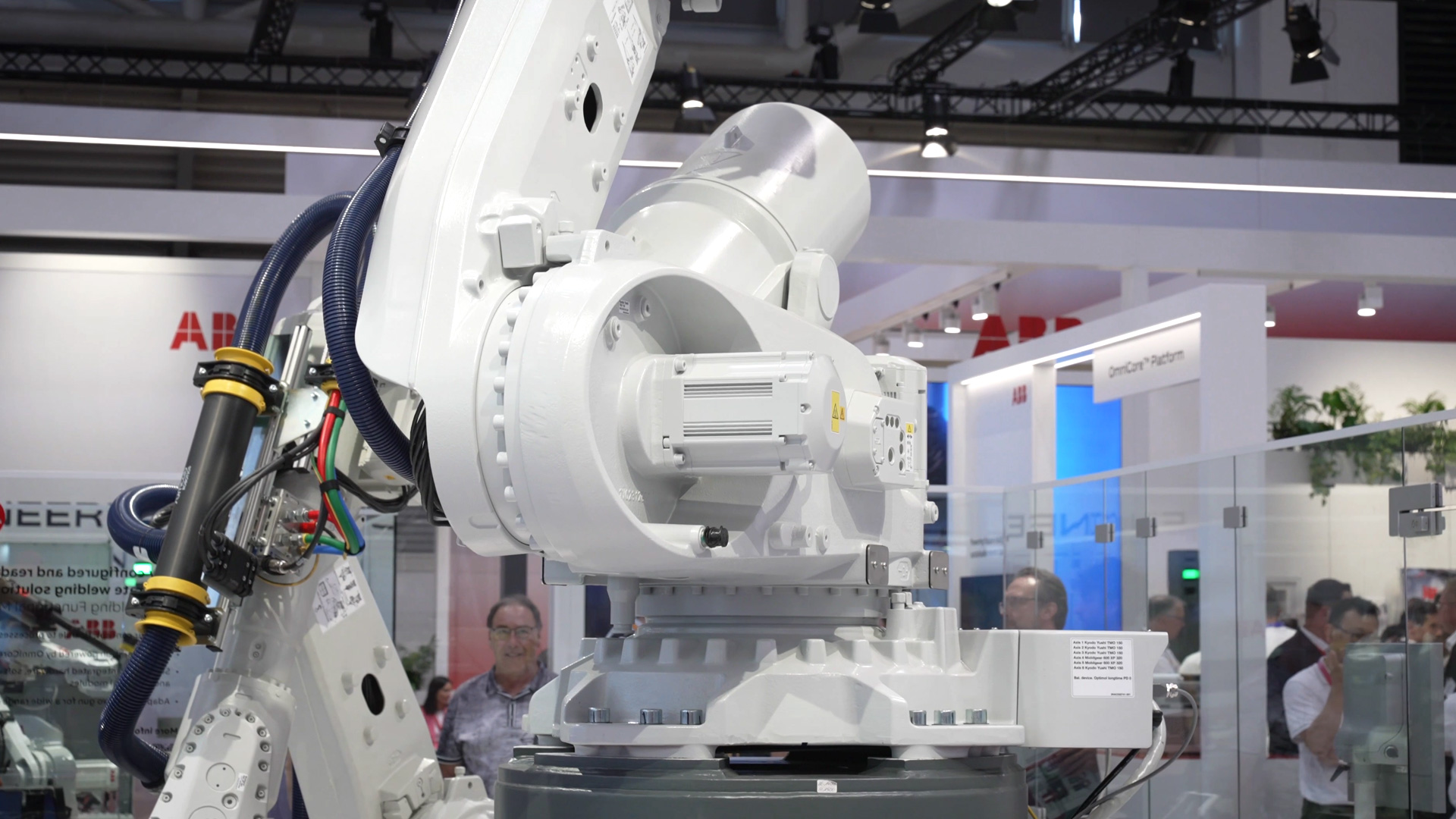

Ein Highlight ist der neue IRB 6750S – das jüngste Mitglied der sogenannten Shelf- oder Konsolenroboterfamilie. Diese Roboter werden auf Podesten oder erhöhten Plattformen installiert und können so optimal „nach unten“ arbeiten. Diese Bauweise ermöglicht es, darunterliegende Arbeitsbereiche besonders effizient zu bedienen.

In seiner Kombination aus Traglast und Reichweite nimmt der IRB 6750S derzeit eine Sonderstellung am Markt ein. Damit erschließt ABB Anwendungen, die mit herkömmlichen Robotern dieser Größenklasse nicht ohne weiteres realisierbar wären.

Bei großen Robotern mit Traglasten von 90 bis über 800 Kilogramm spielt Sicherheit eine überragende Rolle. ABB betont, dass die Roboter so konstruiert sind, dass sie unter keinen Umständen „in sich zusammenbrechen“ können. Dennoch bleibt die Herausforderung bestehen, Menschen vor der enormen Bewegungsenergie solcher Maschinen zu schützen.

Deshalb sind umfangreiche Sicherheitseinrichtungen Pflicht, die ein direktes Betreten des Arbeitsbereichs verhindern. Ganz anders ist das bei ABBs Cobots, den kollaborativen Robotern: Sie sind speziell dafür ausgelegt, bei Kontakt sofort sicher abzuschalten, wodurch sie gefahrlos mit Menschen zusammenarbeiten können. Bei Schwerlastrobotern ist das aufgrund der gewaltigen Massen schlicht nicht umsetzbar.

ABB-Roboter finden ihren Platz in vielen Industriezweigen. Klassisch ist der Einsatz in der Automobilindustrie, wo Roboter Bauteile heben, bewegen oder schweißen. Doch ABB denkt weiter: Auch beim Schmieden und Gießen sind Roboter oft die bessere Wahl, weil sie Menschen vor extremen Temperaturen und gefährlichen Umgebungen schützen.

Gleichzeitig werden ABB-Roboter in der Elektronikfertigung genutzt, wo Reinheit und Präzision entscheidend sind, sowie in der Lebensmittel- und Verpackungsindustrie. Dort übernehmen sie zum Beispiel das Palettieren großer Getränkemengen und steigern so die Produktionskapazität.

Auch hier gilt: Immer dann, wenn Menschen aufgrund von Hitze, Schmutz oder Gewicht eigentlich nicht an der Linie arbeiten sollten, kommen ABB-Lösungen zum Zug.

Im Kerngeschäft entwickelt ABB sowohl die Manipulatoren als auch die Controller komplett selbst. Parallel setzt das Unternehmen aber auch auf Kooperationen mit Zulieferern, um Technologien gemeinsam voranzutreiben und neue Softwarepakete in die eigenen Steuerungen zu integrieren.

Das Ziel: Anwendungen für den Kunden so einfach und effizient wie möglich zu machen. Auch langjährige Kunden, die tiefgehende Erfahrung mit ABB-Robotern haben, erweitern die Systeme oft mit eigenen Software- und Hardwarelösungen. Ein wachsendes Ökosystem aus Greifsystemen und Applikatoren sorgt zudem dafür, dass ABB-Roboter flexibel für immer neue Aufgaben gerüstet sind.

Ein wichtiger Schwerpunkt liegt auf Nachhaltigkeit. ABB verfolgt das Ziel, sowohl den CO₂-Fußabdruck der eigenen Fertigung als auch den der ausgelieferten Roboter konsequent zu reduzieren. Neue Generationen sind bis zu 20 Prozent energieeffizienter als ihre Vorgänger und leisten damit schon während des Betriebs einen klaren Beitrag zum Klimaschutz.

Darüber hinaus achtet ABB bei Materialien wie Stahl und Aluminium darauf, Recyclingprozesse zu optimieren und Rückführungen zu erleichtern. Bei Bauteilen, die seltene Erden enthalten – etwa in Magneten – wird über streng kontrollierte Lieferketten sichergestellt, dass Herkunft und Einsatz nachvollziehbar sind.