Druckluft zählt in vielen Industriezweigen zu den zentralen Produktionsmedien. Besonders dort, wo Lebensmittel, Getränke, Pharmazeutika oder elektronische Bauteile hergestellt werden, entscheidet ihre Qualität unmittelbar über Produktsicherheit und Prozessstabilität.

Schon kleinste Verunreinigungen können ganze Chargen unbrauchbar machen. Vor diesem Hintergrund gewinnt ölfrei verdichtete Druckluft zunehmend an Bedeutung – nicht als Marketingversprechen, sondern als technische Notwendigkeit für anspruchsvolle Anwendungen. Während klassische Druckluftsysteme häufig auf ölgeschmierte Verdichtung setzen, verfolgen moderne Konzepte einen anderen Ansatz. Sie trennen die Erzeugung von Druckluft konsequent von allen potenziellen Kontaminationsquellen. Das Ziel ist eine Luftqualität, die ohne nachträgliche Kompromisse in sensiblen Produktionsumgebungen eingesetzt werden kann. Gerade auf Fachmessen für die Prozess- und Lebensmittelindustrie zeigt sich, dass dieses Thema längst über einzelne Branchen hinausreicht.

Neben der reinen Luftqualität rückt auch der Energieverbrauch stärker in den Fokus. Druckluft gilt als eine der teuersten Energieformen in der Industrie. Ineffiziente Systeme verursachen hohe Betriebskosten und belasten die Klimabilanz. Entsprechend steigt der Druck auf Hersteller, Lösungen zu entwickeln, die beides leisten: maximale Reinheit und minimale Energieverluste. Ein zentrales Element moderner Anlagen ist die bedarfsgerechte Regelung der Kompressoren. Frequenzgeregelte Antriebe ermöglichen es, die Leistung exakt an den tatsächlichen Bedarf anzupassen. Statt im Dauerbetrieb zu laufen, reagieren die Systeme flexibel auf Lastschwankungen. Das senkt nicht nur den Stromverbrauch, sondern reduziert auch den Verschleiß der Komponenten. In der Praxis bedeutet das längere Wartungsintervalle und eine höhere Anlagenverfügbarkeit.

Ölfreie Schraubenkompressoren stellen hohe Anforderungen an Konstruktion und Fertigung. Da kein Schmieröl im Verdichtungsprozess eingesetzt wird, müssen Materialien, Beschichtungen und Fertigungstoleranzen besonders präzise aufeinander abgestimmt sein. Gleichzeitig darf die Effizienz nicht leiden, da sonst der energetische Vorteil verloren geht. Typische Einsatzbereiche solcher Systeme sind Industrien mit extrem hohen Qualitätsanforderungen an die Druckluft:

Ein ölfrei arbeitender Kompressor allein reicht jedoch nicht aus. Erst im Zusammenspiel mit einer nachgeschalteten Druckluftaufbereitung entsteht ein System, das die geforderten Qualitätsklassen dauerhaft erfüllt. Trocknung, Filtration und Überwachung sind feste Bestandteile moderner Anlagenkonzepte. Sie sorgen dafür, dass Feuchtigkeit, Partikel oder andere Verunreinigungen zuverlässig entfernt werden, bevor die Druckluft in den Prozess gelangt. Diese ganzheitliche Betrachtung gewinnt an Bedeutung, weil Produktionsanlagen immer komplexer werden. Betreiber erwarten keine Einzelkomponenten, sondern abgestimmte Systeme, die sich in bestehende Strukturen integrieren lassen und langfristig stabile Ergebnisse liefern.

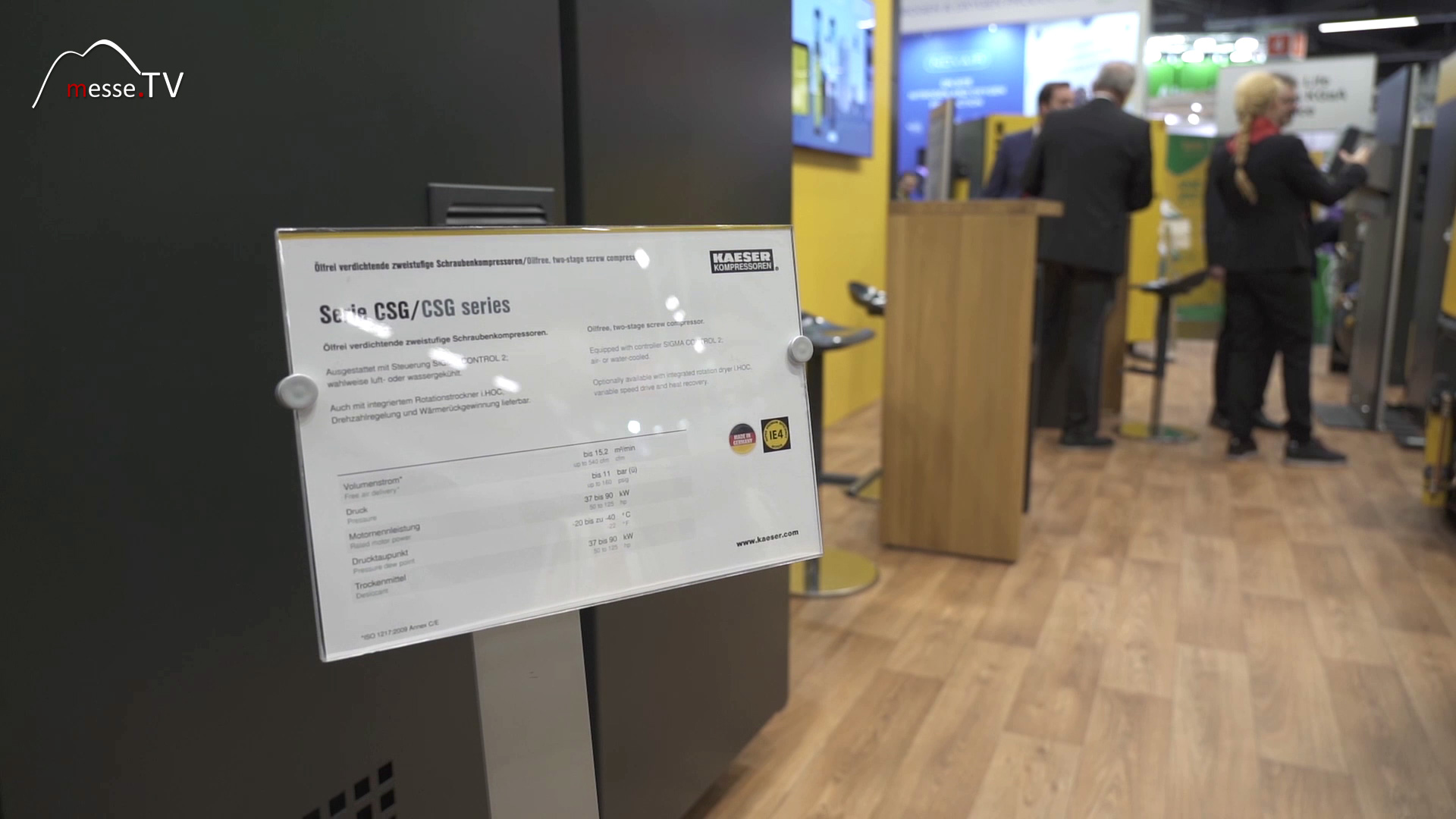

Ein Unternehmen, das diesen Ansatz seit Jahrzehnten verfolgt, ist Kaeser. Der mittelständisch geprägte Hersteller mit Sitz in Oberfranken entwickelt und produziert seine Kompressoren ausschließlich in Deutschland. Die internationale Präsenz ergibt sich nicht aus ausgelagerter Fertigung, sondern aus einem dichten Netz an Vertriebs- und Serviceeinheiten dort, wo industrielle Produktion stattfindet. Der Schwerpunkt liegt auf Schraubenkompressoren, ergänzt durch Kolbenkompressoren und umfassende Lösungen zur Druckluftaufbereitung. Ein zentrales Leitmotiv prägt dabei seit der Unternehmensgründung die Produktentwicklung: mehr Druckluft mit weniger Energie. Dieser Anspruch spiegelt sich insbesondere in ölfrei verdichtenden Schraubenkompressoren wider, die speziell für Branchen mit hohen Reinheitsanforderungen ausgelegt sind. Gezeigt wird ein System, das vollständig ölfrei arbeitet und mit einem frequenzgeregelten Antrieb ausgestattet ist. Die Kombination aus ölfreier Verdichtung und variabler Drehzahlregelung zielt darauf ab, sowohl die Luftqualität als auch die Energieeffizienz dauerhaft auf hohem Niveau zu halten. Entwickelt wurde diese Bauart als eigene Lösung, abgestimmt auf Anwendungen, bei denen Kompromisse nicht akzeptabel sind.

Die Entwicklung der Drucklufttechnik steht exemplarisch für den Wandel in der industriellen Produktion. Effizienz, Nachhaltigkeit und Prozesssicherheit sind keine getrennten Ziele mehr, sondern greifen ineinander. Ölfreie Systeme zeigen, dass technische Innovationen nicht nur regulatorische Anforderungen erfüllen, sondern auch wirtschaftliche Vorteile bieten können. Mit steigenden Qualitätsstandards in der Industrie wächst der Bedarf an Lösungen, die langfristig zuverlässig arbeiten und gleichzeitig den Energieverbrauch senken. Druckluft wird damit zunehmend als strategischer Faktor verstanden – nicht als bloße Nebenversorgung, sondern als wesentlicher Bestandteil moderner Produktionskonzepte.