Die Abfüllung von Getränken gehört zu den sensibelsten Abschnitten industrieller Produktionsprozesse. Kaum ein anderer Bereich vereint so viele Anforderungen gleichzeitig: maximale Hygiene, konstante Produktqualität, möglichst geringer Ressourcenverbrauch und eine hohe ergonomische Entlastung für das Bedienpersonal.

Gerade in Brauereien verschärfen steigende Energiepreise, strengere Hygienevorgaben und wachsende Nachhaltigkeitsanforderungen den Druck auf die eingesetzte Technik. Moderne Füllsysteme müssen daher weit mehr leisten als reines Abfüllen. Im Zentrum aktueller Entwicklungen steht ein Abfüllkonzept, das Hygiene, Effizienz und Bedienfreundlichkeit nicht als Gegensätze versteht, sondern systematisch miteinander verbindet. Der Fokus verschiebt sich dabei von einzelnen Optimierungen hin zu ganzheitlichen Maschinenkonzepten, die sowohl im täglichen Betrieb als auch bei Wartung, Reinigung und Formatwechsel Vorteile bieten.

Bierfüller sind heute hochkomplexe Anlagen. Sie beeinflussen nicht nur den Ausstoß einer Linie, sondern auch die Haltbarkeit des Produkts, den Energiebedarf der Brauerei und den Arbeitsaufwand des Personals. Zwei Aspekte stehen dabei besonders im Vordergrund: der kontrollierte Umgang mit Sauerstoff und der effiziente Einsatz von CO₂. Ein zu hoher Sauerstoffeintrag während des Füllprozesses kann die Produktqualität erheblich beeinträchtigen. Oxidation wirkt sich negativ auf Geschmack, Stabilität und Haltbarkeit aus. Gleichzeitig ist CO₂ ein kostenintensives Betriebsmittel, dessen Verbrauch zunehmend kritisch betrachtet wird – sowohl wirtschaftlich als auch ökologisch. Moderne Füllsysteme setzen daher auf konstruktive Lösungen, die den Sauerstoffeintrag minimieren und den CO₂-Bedarf deutlich senken.

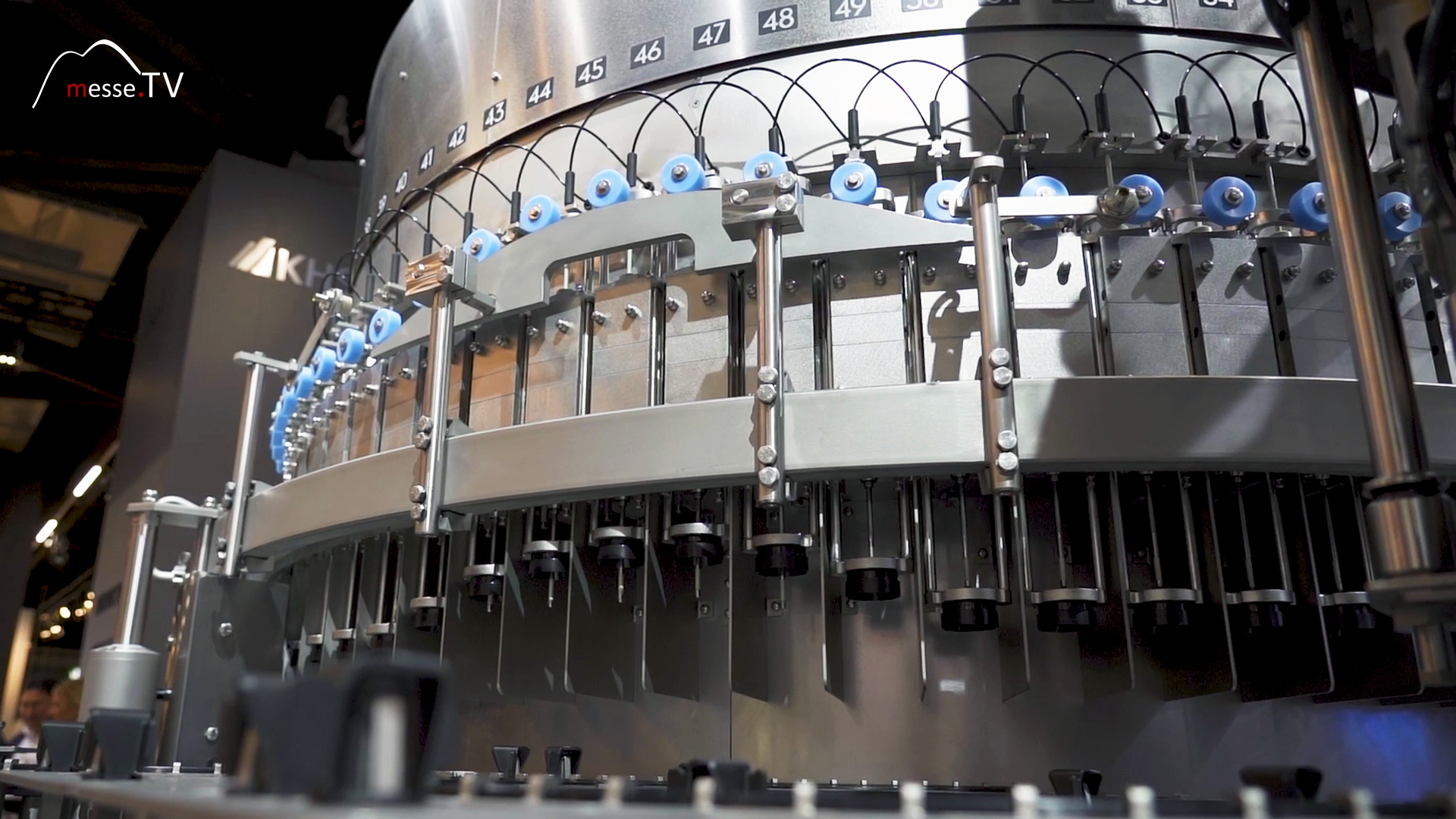

Neben der Prozesssicherheit gewinnt das Hygienic Design weiter an Bedeutung. Dabei geht es nicht nur um leicht zu reinigende Oberflächen, sondern um ein durchdachtes Gesamtkonzept. Offene Profile, unnötige horizontale Flächen oder schwer zugängliche Bauteile gelten heute als potenzielle Schwachstellen. Sie können Schmutz, Feuchtigkeit oder mikrobiologische Rückstände begünstigen. Ein konsequent hygienisch ausgelegter Bierfüller berücksichtigt diese Aspekte bereits in der Konstruktion. Glatte Oberflächen, klare Linienführung und eine reduzierte Anzahl an Bauteilen erleichtern die Reinigung und verkürzen Stillstandszeiten. Besonders relevant ist dies bei Störungen wie Flaschenplatzern, bei denen sich Glasreste und Produkt schnell im Maschinenraum verteilen können. Hier zahlt sich eine Bauweise aus, die schnelle und gründliche Reinigungsprozesse erlaubt.

Auch der Faktor Mensch spielt eine zunehmend wichtige Rolle. Bediener stehen im Alltag vor körperlich anspruchsvollen Aufgaben, insbesondere beim Wechsel von Formatteilen. Schwere Komponenten, ungünstige Einbaulagen oder aufwendige Umrüstprozesse erhöhen das Verletzungsrisiko und verlängern Stillstandszeiten. Moderne Füller setzen daher auf segmentierte Formatteile und intelligente Schnellverschlüsse. Diese ermöglichen es, Umrüstungen ohne schweres Heben durchzuführen. Der Bediener kann einzelne Segmente gezielt wechseln, was nicht nur ergonomische Vorteile bringt, sondern auch die Umrüstzeiten deutlich reduziert. Gleichzeitig steigt die Prozesssicherheit, da klar definierte Wechselpunkte das Fehlerrisiko minimieren.

Ein moderner Bierfüller vereint mehrere technische Ansätze, die auf unterschiedliche Herausforderungen reagieren. Dazu gehören unter anderem:

Ein konkretes Beispiel für diesen Ansatz ist der DRS Eco Füller, der als Hauptexponat einer aktuellen Branchenmesse vorgestellt wurde. Es handelt sich um einen klassischen Bierfüller, dessen mechanische Basis bewährten Konstruktionsprinzipien folgt, der jedoch in entscheidenden Punkten weiterentwickelt wurde. Die Neuerungen liegen weniger in der Grundmechanik als vielmehr in den Bereichen Hygiene, Ergonomie und Ressourceneffizienz. Die Entscheidung einer Brauerei für ein solches System ist dabei kein Zufall. Steigende Energie- und Medienkosten zwingen Betreiber dazu, Investitionen stärker unter wirtschaftlichen Gesichtspunkten zu bewerten. Gleichzeitig bleibt die Produktqualität nicht verhandelbar. Ein Füller, der sowohl den CO₂-Verbrauch senkt als auch den Sauerstoffeintrag reduziert, bietet hier einen klaren Mehrwert.

Hinter solchen Systemen stehen Hersteller, die über jahrzehntelange Erfahrung im Maschinen- und Anlagenbau verfügen. KHS entwickelt Abfüll- und Verpackungstechnik für die Getränke- und Lebensmittelindustrie und ist international tätig. Der Hauptsitz befindet sich in Dortmund, Produktionsstandorte existieren jedoch auf mehreren Kontinenten, um nahe an den jeweiligen Absatzmärkten zu sein. Die Entwicklung des DRS Eco Füllers zeigt, wie stark sich der Fokus im Maschinenbau verschoben hat. Es geht nicht mehr nur um Leistungsdaten oder Ausstoßzahlen, sondern um ganzheitliche Lösungen, die ökologische, ökonomische und ergonomische Anforderungen gleichermaßen berücksichtigen. Der Hersteller positioniert sich damit als Partner für Brauereien, die ihre Abfüllprozesse langfristig absichern wollen.

Die Abfülltechnik steht exemplarisch für den Wandel in der Getränkeindustrie. Investitionen in neue Maschinen werden zunehmend strategisch betrachtet. Aspekte wie Energieeffizienz, CO₂-Reduktion und Arbeitssicherheit sind längst keine Zusatzargumente mehr, sondern zentrale Entscheidungskriterien. Bierfüller mit konsequentem Hygienic Design, reduzierten Medienverbräuchen und ergonomischen Umrüstkonzepten zeigen, wohin die Entwicklung geht. Sie ermöglichen es Brauereien, auf volatile Märkte, steigende Kosten und strengere Anforderungen flexibel zu reagieren – ohne Abstriche bei Qualität und Sicherheit. In diesem Spannungsfeld wird deutlich, dass moderne Abfüllanlagen nicht nur technische Systeme sind, sondern ein entscheidender Faktor für die Zukunftsfähigkeit ganzer Produktionsstandorte.