Bügelverschluss-Flaschen stellen Abfüllbetriebe vor besondere technische Anforderungen. Anders als bei einfachen Verschlüssen müssen mehrere Komponenten exakt zusammenspielen, damit Hygiene, Dichtheit und Markenauftritt gewährleistet bleiben. Die Inspektion dieser Bauteile ist deshalb ein zentraler Bestandteil moderner Getränkeabfüllung – insbesondere dort, wo hohe Umlaufzahlen und automatisierte Prozesse zusammentreffen.

AMS Getränketechnik ist im südlichen Niederösterreich angesiedelt und seit Mitte der neunziger Jahre auf Maschinen für Bügelverschlüsse fokussiert. Der Schwerpunkt liegt nicht auf allgemeinen Abfülllösungen, sondern gezielt auf Technik rund um das Öffnen, Schließen, Montieren und Prüfen von Bügelflaschen. Diese klare Spezialisierung prägt sowohl die Maschinenkonzepte als auch die Inspektionslogik. Bügelverschlüsse bestehen aus mehreren funktionalen Elementen, die im täglichen Betrieb hohen mechanischen und hygienischen Belastungen ausgesetzt sind. Schon kleine Defekte können dazu führen, dass Flaschen nicht korrekt schließen oder nicht mehr den Qualitätsanforderungen der Brauerei entsprechen. Genau hier setzt die Inspektion an.

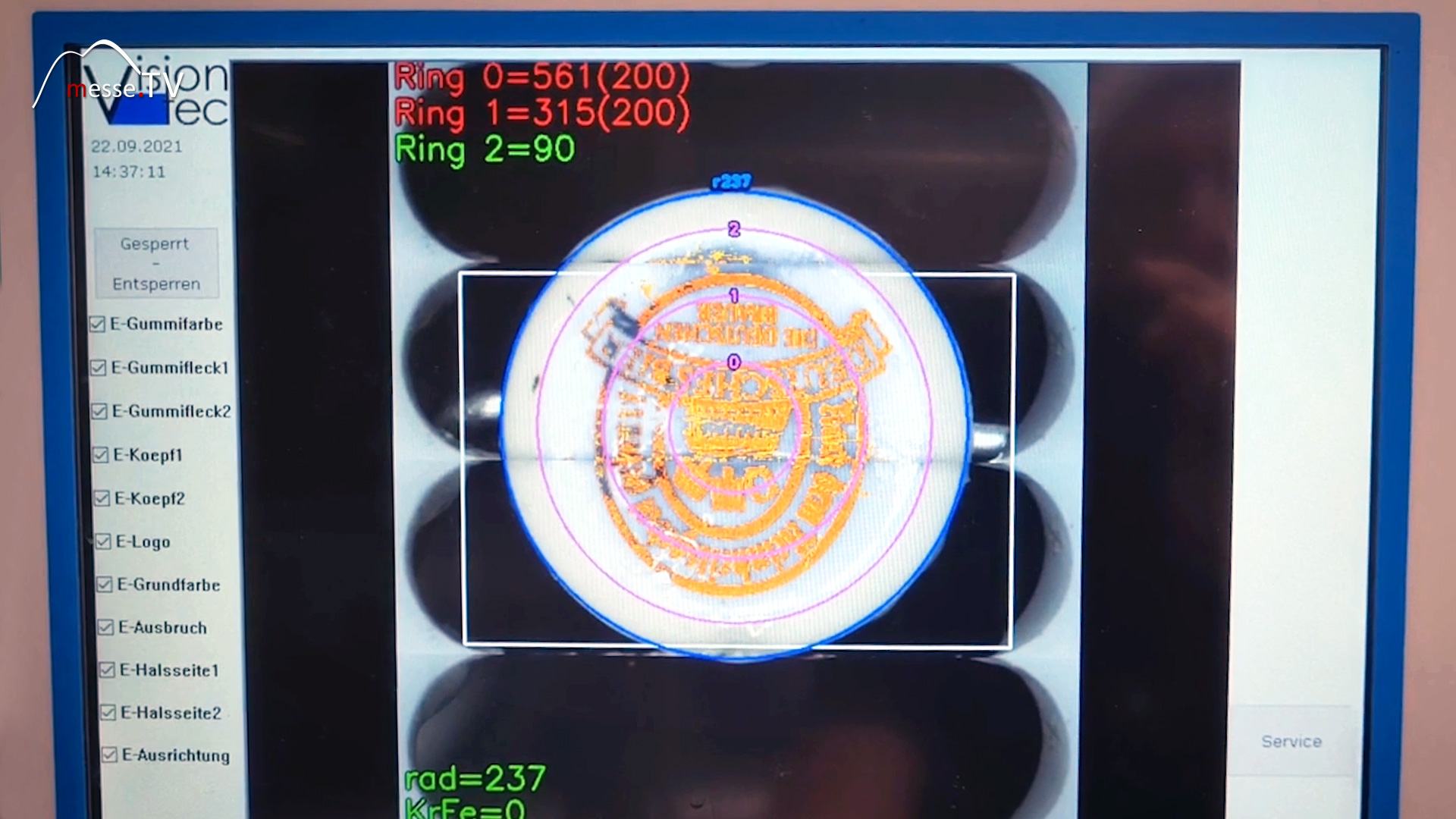

Ein zentrales Element der Inspektion ist der Dichtgummi. Er wird daraufhin überprüft, ob er verschmutzt, rissig, brüchig oder anderweitig beschädigt ist. Auch Schimmel oder Fremdstoffe lassen sich erkennen. Zusätzlich wird der sogenannte Klöppel kontrolliert, der je nach Ausführung aus Porzellan oder Kunststoff besteht. Sein Zustand ist entscheidend für die Funktion des Verschlusses. Neben dem Dichtgummi spielt das Logo auf dem Bügel eine wichtige Rolle. Für Brauereien ist es unerlässlich, dass das richtige Zeichen vorhanden und korrekt ausgerichtet ist. Die Inspektion erkennt Abweichungen ebenso wie falsche oder fehlende Logos. Ergänzend wird der Flaschenhals geprüft, um Brüche oder Beschädigungen frühzeitig auszusortieren.

Die Inspektionsmaschine ist modular konzipiert. In der Grundausstattung liegt der Fokus auf der Kontrolle von Bügelverschluss und Dichtgummi. Je nach Anforderung lässt sich das System erweitern und zu einer vollständigen Flascheninspektion ausbauen. Dabei werden zusätzlich Seitenwand, Boden und Mündung der Flasche geprüft. Auch andere Verschlussarten lassen sich integrieren. Obwohl der Schwerpunkt klar auf Bügelflaschen liegt, können ebenso Kronkorken, Schraubverschlüsse oder Twist-Off-Varianten inspiziert werden. Das ist vor allem für Betriebe interessant, die unterschiedliche Gebindearten in einer Linie verarbeiten.

Für höhere Qualitätsanforderungen können weitere Module ergänzt werden. Dazu zählen zusätzliche Kameras, die den Flaschenboden oder die Seitenwand erfassen, sowie Systeme zur Erkennung von Etikettenresten. Auch die Kontrolle von Restflüssigkeit nach dem Waschprozess ist möglich. So lässt sich feststellen, ob noch Lauge, Wasser oder andere Rückstände in der Flasche vorhanden sind. Im laufenden Prozess werden dabei unter anderem folgende Prüfinhalte abgedeckt

Inspektionsmaschinen für Flaschen gibt es viele. Der entscheidende Unterschied liegt hier in der Ausrichtung des Bügelverschlusses. Die Inspektion nutzt dieselbe Ausrichtungslogik wie eine Bügelverschließmaschine. Der Verschluss wird gezielt positioniert und nicht zufällig erfasst. Dadurch lassen sich Bügel und Dichtgummi nahezu vollständig erkennen und bewerten. Diese präzise Ausrichtung sorgt für eine sehr hohe Erkennungsrate. Anstelle grober Stichproben entsteht eine reproduzierbare, dokumentierbare Kontrolle, die speziell auf die Geometrie von Bügelverschlüssen abgestimmt ist. Für Abfüllbetriebe bedeutet das eine deutlich höhere Prozesssicherheit.

In der Praxis trägt die Inspektion wesentlich zur Qualitätssicherung bei. Undichte Flaschen, falsch montierte Bügel oder beschädigte Dichtgummis werden frühzeitig ausgeschleust. Gleichzeitig sinkt der manuelle Kontrollaufwand erheblich. Die Maschine arbeitet konstant, nachvollziehbar und integriert in die bestehende Linie. Gerade bei Mehrwegflaschen mit vielen Umläufen ist diese Form der Inspektion ein wichtiger Baustein. Sie stellt sicher, dass nur einwandfreie Flaschen wieder in den Kreislauf gelangen. Damit leistet die Technologie einen entscheidenden Beitrag zu Hygiene, Produktsicherheit und Markenqualität in der Getränketechnik.