Die Anforderungen an die Abfülltechnik in Brauereien haben sich in den vergangenen Jahren spürbar verändert. Steigende Energiepreise, wachsender Kostendruck, höhere Hygienestandards und der Wunsch nach flexibleren Produktionslinien prägen die Investitionsentscheidungen vieler Betriebe.

Abfüllanlagen müssen heute nicht nur zuverlässig und leistungsfähig sein, sondern auch Prozesse vereinfachen, Ressourcen sparen und Eingriffe durch das Bedienpersonal reduzieren. Genau an dieser Schnittstelle zwischen Technik, Wirtschaftlichkeit und Prozesssicherheit setzt die Weiterentwicklung moderner Bierfüller an. Im Mittelpunkt aktueller Konzepte steht der Abfüllprozess selbst. Er entscheidet über Produktqualität, Haltbarkeit und Effizienz der gesamten Linie. Jede unnötige Bewegung, jeder zusätzliche Eingriff und jeder Medienverbrauch wirkt sich unmittelbar auf Kosten und Ausstoß aus. Entsprechend hoch ist der Anspruch an Fülltechnik, die diese Faktoren in einem integrierten System zusammenführt.

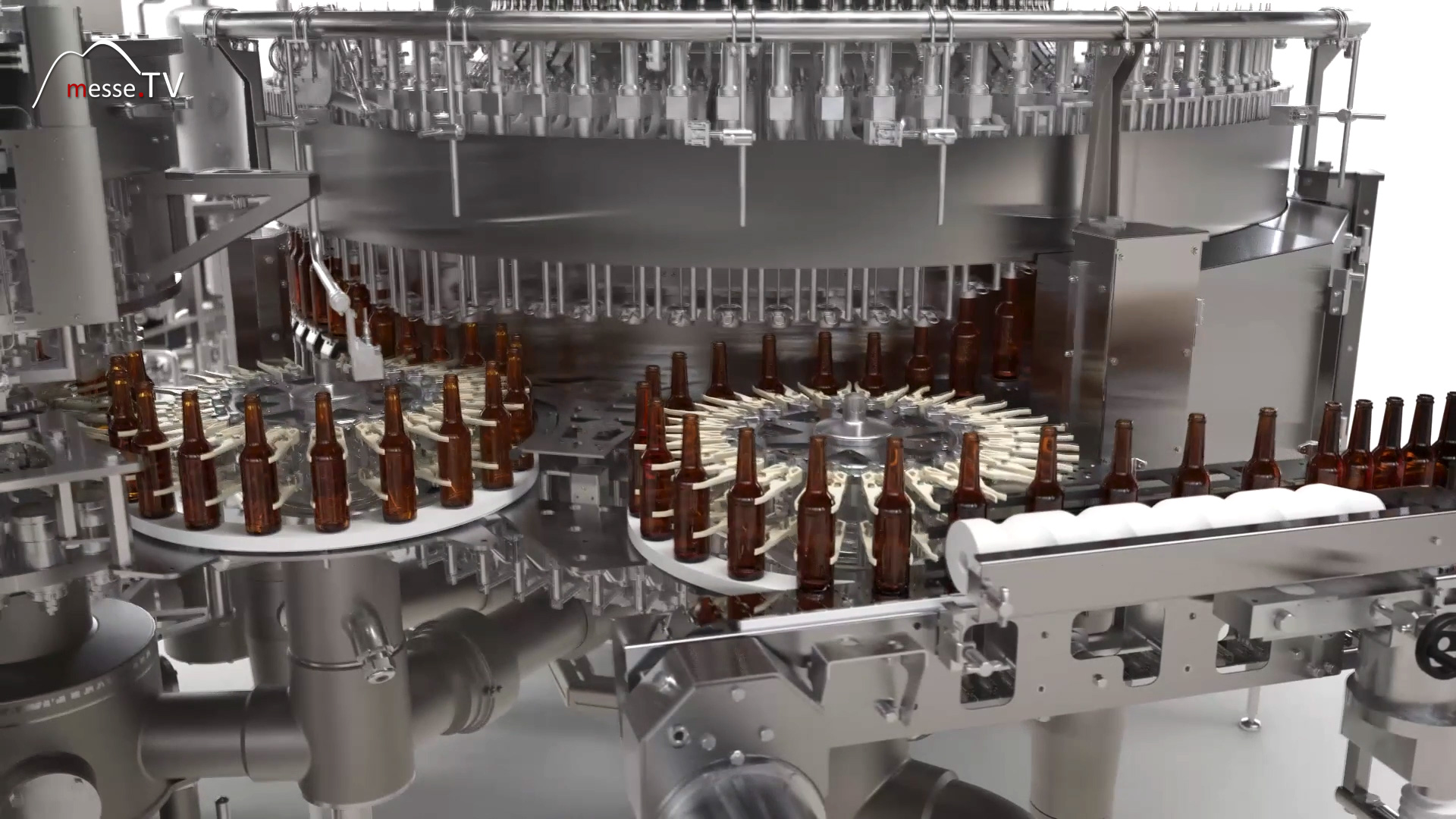

Ein zentraler Baustein moderner Abfüllanlagen ist der Bierfüller. Er übernimmt nicht nur das eigentliche Befüllen der Flasche, sondern steuert auch Vakuum-, Spül- und Vorspannungsprozesse. Ziel ist es, den Sauerstoffeintrag so gering wie möglich zu halten und gleichzeitig einen stabilen, reproduzierbaren Füllprozess zu gewährleisten. Gerade bei Bier ist dieser Punkt entscheidend für Geschmack, Haltbarkeit und Produktsicherheit. Der weiterentwickelte Modulfill HES steht exemplarisch für diesen Ansatz. Die Konstruktion basiert auf einem Sondenfüllventil, das präzise auf die Anforderungen moderner Brauereien ausgelegt ist. Vakuum- und Spülschritte sind fest in den Prozess integriert und sorgen für kontrollierte Bedingungen während der Abfüllung. Dadurch lassen sich Qualitätsschwankungen reduzieren und der Prozess insgesamt stabilisieren.

Ein weiterer Schwerpunkt liegt auf der Flexibilität der Anlage. Brauereien müssen heute häufiger zwischen unterschiedlichen Flaschenformaten wechseln, ohne lange Stillstandszeiten in Kauf zu nehmen. Genau hier setzen neue Lösungen in der Flaschenführung an. Der Multiguide Klammerstern ermöglicht einen nahezu umrüstfreien Formatwechsel. Die Flasche wird stabil geführt, unabhängig vom jeweiligen Format, was mechanische Anpassungen weitgehend überflüssig macht. Diese Form der Formatführung reduziert nicht nur die Umrüstzeiten, sondern senkt auch das Risiko von Bedienfehlern. Gleichzeitig wird das Personal entlastet, da schwere Bauteile nicht mehr manuell gewechselt werden müssen. Die Anlage gewinnt dadurch an Verfügbarkeit, was sich unmittelbar auf die Wirtschaftlichkeit der Linie auswirkt.

Ein zentrales Ziel moderner Abfülltechnik ist die Reduzierung von Operator-Eingriffen. Jeder manuelle Eingriff bedeutet potenziell eine Unterbrechung des Prozesses und ein zusätzliches Fehlerrisiko. Automatisierte Reinigungs- und Wartungsfunktionen tragen dazu bei, diese Abhängigkeit zu verringern. Ein Beispiel dafür ist die erstmals für kleinere Füllerteilungen verfügbare automatische CIP-Kappe. Sie ist direkt in den Flaschenteller integriert und ermöglicht eine automatisierte Reinigung des Füllsystems. Dadurch werden Reinigungszyklen standardisiert, Eingriffe des Bedienpersonals reduziert und die Prozesssicherheit erhöht. Gleichzeitig verbessert sich die Planbarkeit der Reinigung, was sich positiv auf die Anlagenverfügbarkeit auswirkt. Ein weiterer technischer Schritt ist die Integration einer trockenlaufenden Vakuumpumpe. Sie ersetzt klassische, wartungsintensivere Lösungen und reduziert den Medienverbrauch. Der Verzicht auf Betriebsmittel wie Wasser oder Öl senkt nicht nur Kosten, sondern vereinfacht auch die Wartung der Anlage.

Der Abfüllprozess folgt einem klar strukturierten Ablauf, der auf Präzision und Wiederholgenauigkeit ausgelegt ist. Beginnend mit der Einteilschnecke wird die Flasche auf Teilung gebracht und über den Einlaufstern in das Füllerkarussell übergeben. Dort erfolgt der eigentliche Füllvorgang, der mehrere exakt abgestimmte Prozessschritte umfasst.

Die beschriebenen Entwicklungen sind Teil eines umfassenderen Ansatzes im Maschinen- und Anlagenbau. Krones versteht sich als Komplettanbieter für die Getränke- und Lebensmittelindustrie und deckt mit seinen Systemen den gesamten Produktionsprozess ab. Von der Abfüllung über die Verpackung bis hin zu übergeordneten Linienkonzepten werden technische Lösungen angeboten, die aufeinander abgestimmt sind. Der Fokus liegt dabei weniger auf einzelnen Komponenten als auf der Integration in bestehende Linien. Gerade in internationalen Märkten mit unterschiedlichen Anforderungen an Formate, Hygiene und Automatisierung gewinnt dieser ganzheitliche Ansatz an Bedeutung. Krones ist weltweit an zahlreichen Standorten vertreten und bringt diese Erfahrung in die Weiterentwicklung seiner Fülltechnik ein.

Die Weiterentwicklung der Bierabfüllung zeigt, wohin sich die Branche bewegt. Effizienz, Hygiene und Automatisierung sind keine isolierten Themen mehr, sondern greifen ineinander. Anlagen wie der Modulfill HES verdeutlichen, dass technischer Fortschritt heute vor allem dort entsteht, wo Prozesse vereinfacht, Ressourcen geschont und Bediener entlastet werden. Für Brauereien bedeutet das mehr Flexibilität, höhere Prozesssicherheit und eine bessere Ausgangsbasis für wirtschaftlichen Betrieb unter sich wandelnden Rahmenbedingungen.