In der Lebensmittelindustrie steigen die Anforderungen an Prozesstechnik kontinuierlich. Höhere Drücke, strengere Hygienevorgaben und gleichzeitig der Wunsch nach effizienteren, wartungsarmen Anlagen prägen die Auslegung moderner Produktionslinien.

Besonders in Bereichen wie Pasteurisation, KZE-Anlagen oder anspruchsvollen Transferprozessen müssen Pumpen zuverlässig arbeiten, ohne Kompromisse bei Reinigbarkeit und Produktsicherheit einzugehen. Genau für diese Anwendungen wurde eine neue Hochdruckausführung einer bewährten Kreiselpumpenbaureihe entwickelt.

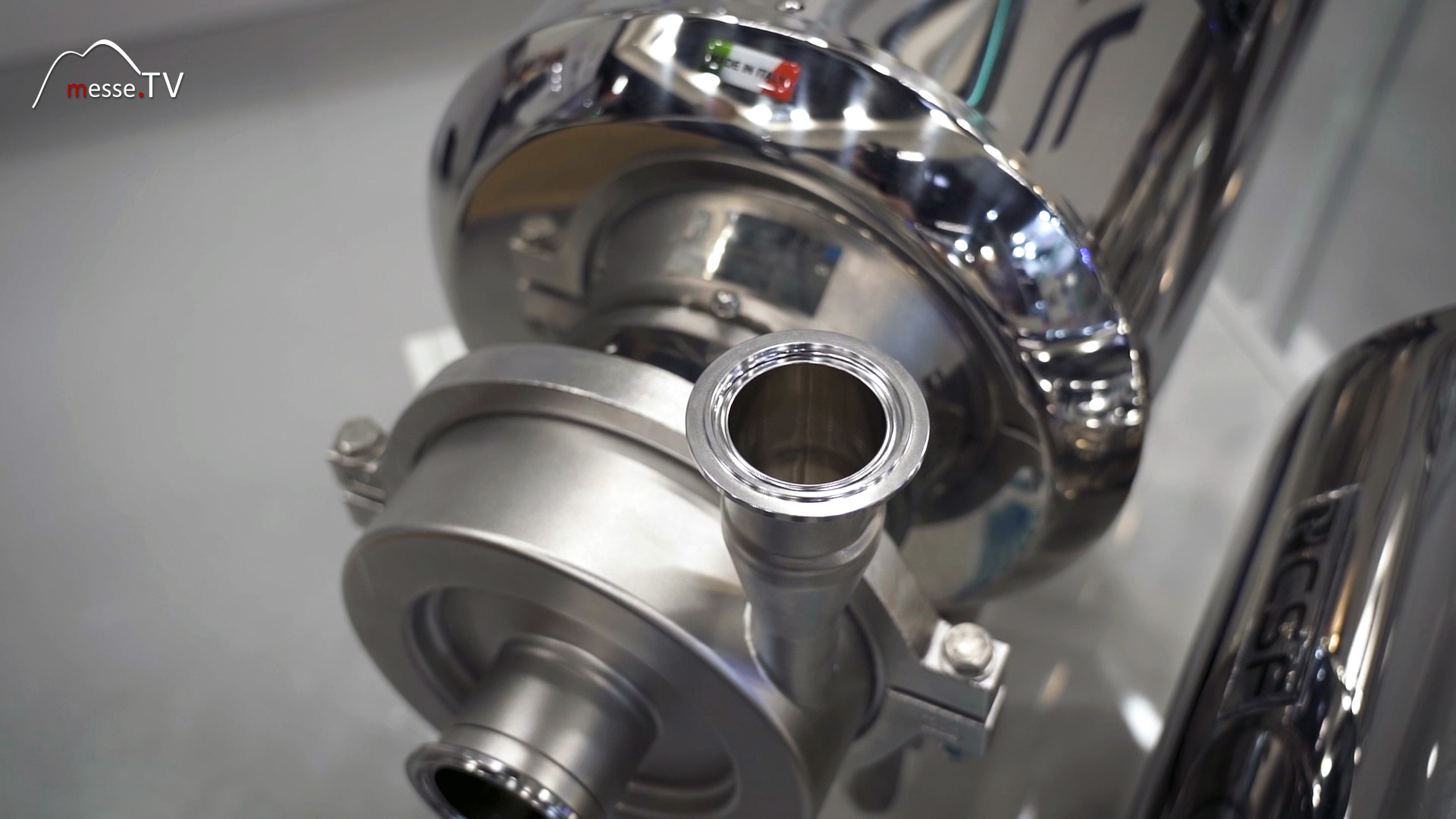

Wo Lebensmittel und Getränke verarbeitet werden, gelten besondere Maßstäbe. Pumpen stehen hier nicht nur im Dienst des Transports, sondern sind integraler Bestandteil hygienischer Prozessketten. Medienberührte Komponenten müssen vollständig reinigbar sein, Toträume sind zu vermeiden und Materialien müssen dauerhaft beständig gegenüber Reinigungsmedien und Temperaturschwankungen bleiben. Edelstahl ist deshalb der etablierte Werkstoff für solche Anwendungen. Die vorgestellte Kreiselpumpe ist konsequent auf diese Anforderungen ausgelegt. Sie kommt überall dort zum Einsatz, wo Produkte gefördert werden, die am Ende vom Menschen konsumiert werden. Typische Anwendungen finden sich in Brauereien, Molkereien, der allgemeinen Lebensmittelverarbeitung sowie in angrenzenden Bereichen wie der pharmazeutischen Industrie. Besonders relevant ist die neue Ausführung dort, wo höhere Drücke erforderlich sind, etwa in thermischen Behandlungsprozessen oder in geschlossenen Kreisläufen mit anspruchsvollen Druckverhältnissen.

Technologisch basiert die Hochdruckvariante auf einer bereits etablierten Kreiselpumpenbaureihe, die seit Jahren in zahlreichen Anwendungen im Einsatz ist. Diese Baureihe hat sich durch ihre hygienische Konstruktion, gute Wirkungsgrade und zuverlässige Betriebsweise bewährt. Die neue Ausführung greift dieses Grundkonzept auf und erweitert es gezielt für Anwendungen mit erhöhtem Druckniveau. Mit einer Zulassung für Betriebsdrücke bis zu 25 Bar erschließt die Pumpe Einsatzbereiche, die bisher entweder spezielle Sonderlösungen oder zusätzliche Aggregatstufen erforderten. Dadurch lassen sich Anlagen kompakter gestalten, Prozessschritte vereinfachen und Schnittstellen reduzieren. Für Betreiber bedeutet das eine höhere Prozessstabilität bei gleichzeitig geringerem Anlagenaufwand.

Ein zentrales Konstruktionsmerkmal der Pumpe ist ihre vollständige CIP-Reinigbarkeit. Alle medienberührten Flächen sind so ausgeführt, dass sie rückstandslos gereinigt werden können. Die Geometrie vermeidet Toträume, in denen sich Produktreste ablagern könnten, und unterstützt reproduzierbare Reinigungsprozesse ohne Demontage. Darüber hinaus ist die gesamte Konstruktion auf den dauerhaften Einsatz unter anspruchsvollen Bedingungen ausgelegt. Das Gehäuse ist robust dimensioniert, um auch bei erhöhtem Druck langfristig formstabil zu bleiben. Gleichzeitig erfüllt die Pumpe alle relevanten Anforderungen und Zertifikate, die in der Lebensmittelindustrie gefordert werden. Zu den technischen Eigenschaften zählen unter anderem:

Neben Hygiene spielt der Wirkungsgrad eine entscheidende Rolle. Gerade in kontinuierlich betriebenen Anlagen wirkt sich jede Effizienzsteigerung unmittelbar auf den Energieverbrauch aus. Die Hochdruck Kreiselpumpe erreicht trotz ihrer hygienischen Auslegung sehr gute Wirkungsgrade. Das ist insbesondere deshalb relevant, weil Hygienepumpen konstruktionsbedingt häufig Nachteile gegenüber industriellen Standardpumpen haben. Ein weiterer Vorteil liegt in den guten NPSA-Werten. Die Pumpe benötigt nur eine geringe Zulaufhöhe, um zuverlässig arbeiten zu können. Das reduziert das Risiko von Kavitation, schont die Komponenten und verlängert die Lebensdauer. In der Praxis erlaubt dies flexiblere Anlagenlayouts und erhöht die Betriebssicherheit, insbesondere bei beengten Platzverhältnissen oder komplexen Prozessführungen.

Im industriellen Alltag sind Wartung und Ersatzteilversorgung zentrale Faktoren. Die Pumpe ist bewusst so konstruiert, dass sie mit Standardkomponenten arbeitet. Dichtungen und Verschleißteile sind keine Sonderanfertigungen, sondern weltweit gut verfügbar. Das erleichtert Instandhaltungsarbeiten und reduziert Stillstandszeiten. Für international tätige Betreiber ist dieser Aspekt besonders relevant. Produktionsstandorte in unterschiedlichen Regionen können mit identischer Technik arbeiten, ohne auf spezielle Ersatzteilketten angewiesen zu sein. Wartungskonzepte lassen sich standardisieren, was sowohl Kosten als auch organisatorischen Aufwand senkt.

Die Entwicklung dieser Hochdruck Kreiselpumpe erfolgt innerhalb der CSF Inox Group, einem italienischen Unternehmensverbund, der sich auf Prozesstechnik für die Lebensmittelindustrie spezialisiert hat. Innerhalb der Gruppe werden Pumpen, Ventile und Wärmetauscher entwickelt, die gezielt auf hygienische Anforderungen abgestimmt sind. Die CSF Inox Group bündelt dabei die Kompetenzen mehrerer Unternehmen und ist über Vertriebsstrukturen auch im deutschsprachigen Raum präsent. Die neue Pumpenausführung zeigt, wie bestehende Technologien gezielt weiterentwickelt werden, um neue Anforderungen aus der Praxis abzudecken. Gleichzeitig bleibt der konstruktive Kern erhalten: langlebige Edelstahlprodukte, CIP-fähige Designs und eine klare Ausrichtung auf Effizienz und Prozesssicherheit. Mit dieser Hochdruck Kreiselpumpe erweitert die CSF Inox Group ihr Portfolio um eine Lösung, die insbesondere für Anwendungen mit erhöhtem Druckbedarf konzipiert ist und dabei den hohen hygienischen Standards der Lebensmittelindustrie gerecht wird.