In der Wasserstoffproduktion entscheidet nicht allein die Effizienz der Elektrolysezellen über den Erfolg einer Anlage – auch mechanische Komponenten wie Federn spielen eine zentrale Rolle. Der Traditionshersteller Christian Bauer aus Welzheim hat sich auf hochpräzise Tellerfedern spezialisiert, die in modernen Wasserstoffsystemen unverzichtbar geworden sind. Mit innovativen Beschichtungen, neuen Werkstoffen und optimierten Federkennlinien überträgt das Unternehmen sein Know-how aus der Automotive-Industrie auf Zukunftstechnologien der Energiewende.

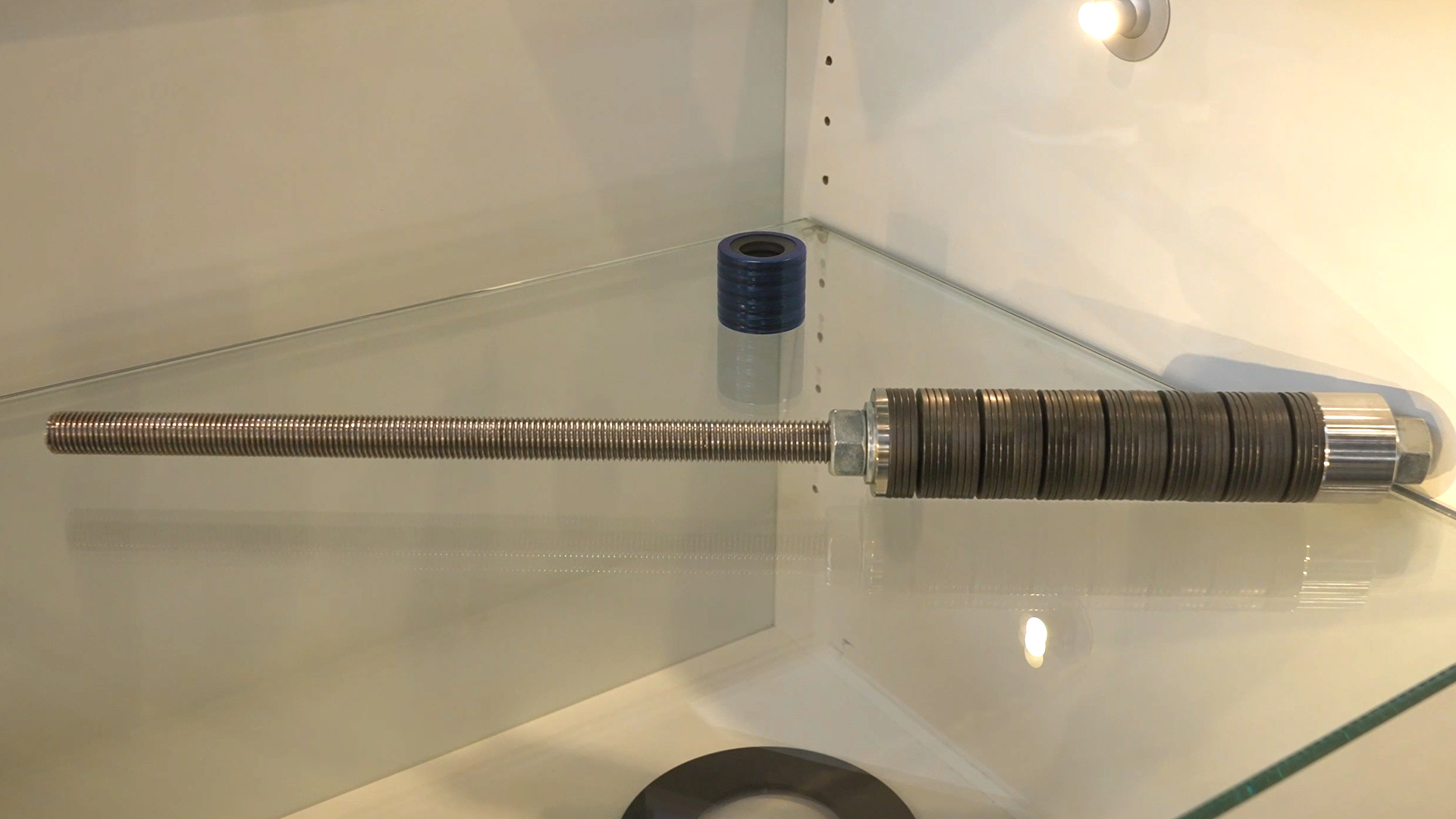

In Elektrolyseuren arbeiten Federn unter extremen Bedingungen. Sie müssen gleichmäßige Kräfte über lange Zeiträume aufrechterhalten und dabei wartungsarm bleiben. Bei Zugstangen in Elektrolyseuren, etwa in Systemen von cellcentric für Daimler Truck, übernehmen Tellerfedern von Christian Bauer diese Funktion. Ihre Besonderheit liegt in der Beschichtung, die eine Fettung überflüssig macht. Das bedeutet nicht nur saubere Montagebedingungen, sondern auch eine stabile, reibungsarme Kraftübertragung. Gefettete Federn gelten dagegen als aufwendig und anfällig für Verunreinigungen. Die trockene Oberfläche reduziert Reibung und Verschleiß deutlich. Häufig werden mehrere Federn zu Paketen kombiniert, um die gewünschte Kennlinie zu erreichen – eine Konstruktion, die sich sowohl für statische als auch dynamische Belastungen eignet, etwa in Verbindung mit Windkraft oder Photovoltaik. Jede Anwendung beginnt bei Christian Bauer mit einer präzisen Analyse der Kundenanforderungen. Welche Kräfte wirken, wie viele Lastzyklen sind vorgesehen und welche Umgebungsbedingungen herrschen? Erst auf dieser Grundlage wird das Lastenheft erstellt, das als Basis für Konstruktion, Werkstoffauswahl und Oberflächenbehandlung dient.

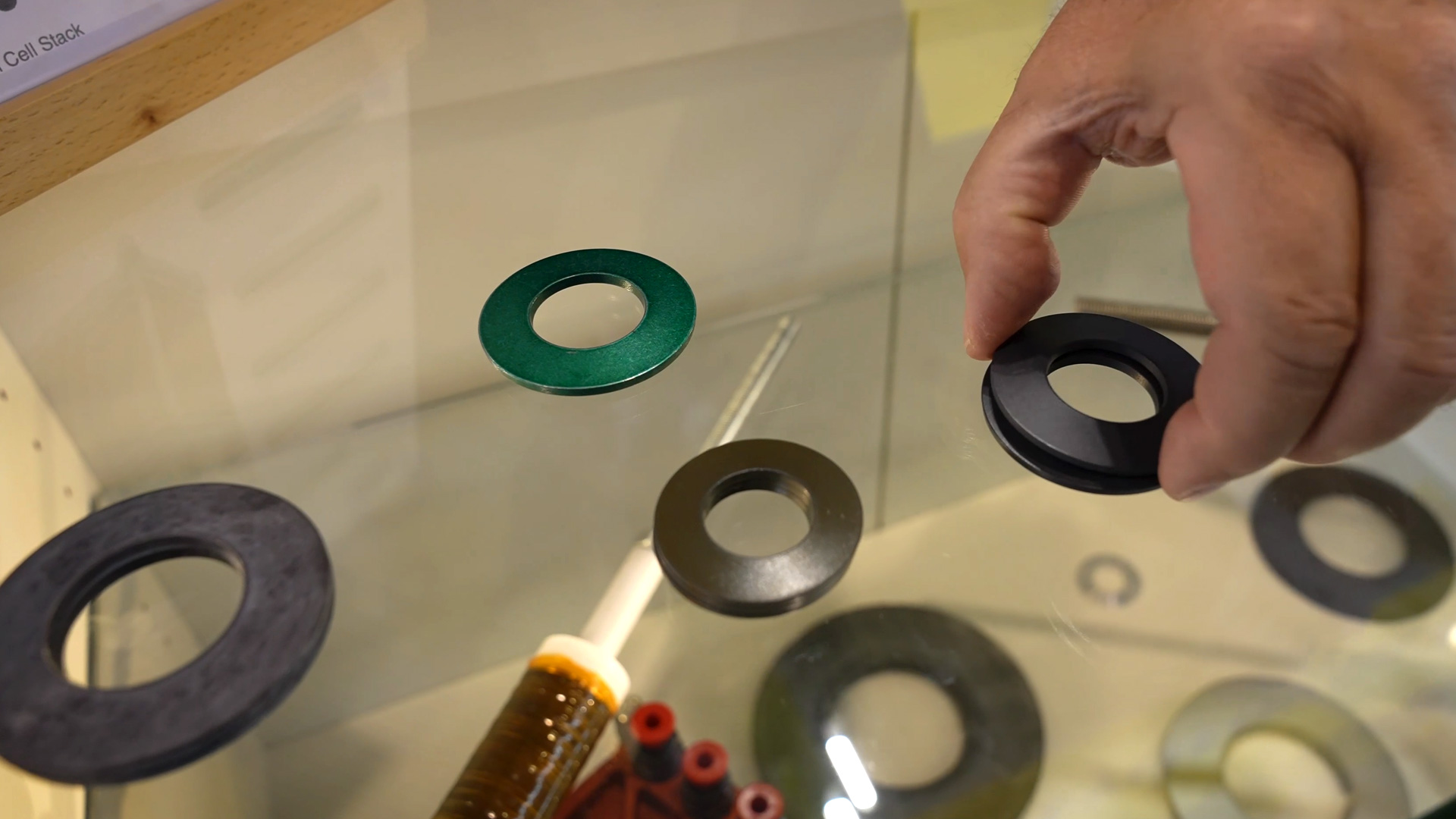

Ein technologischer Schwerpunkt ist die CB Glide-Tech Beschichtung, die speziell für den Einsatz in Wasserstoff- und Energietechnik entwickelt und rechtlich geschützt wurde. Ziel war eine Oberfläche mit dauerhaft niedriger Reibung – ganz ohne Schmierstoffe. Die Beschichtung basiert auf einem grünlichen Gleitlack, ursprünglich aus Spindelapplikationen bekannt. Dort bewährte sie sich durch hohe Stabilität über Millionen Lastwechsel. In Elektrolyseuren überträgt CB Glide-Tech diese Eigenschaften auf stationäre Systeme: Die Reibung bleibt gering, die Kraftverteilung konstant, die Lebensdauer erreicht bis zu zehn Millionen Lastzyklen. Je nach Anwendung werden unterschiedliche Oberflächenstrukturen eingesetzt – von phosphatierten Zwischenstufen bis hin zu komplett beschichteten Varianten. Das Ziel: Die Tribologie, also das Zusammenspiel von Reibung und Verschleiß, exakt an die Belastungssituation anzupassen. CB Glide-Tech hat sich dadurch als Standardlösung für Federn in wasserstoffführenden Systemen etabliert. Auch bei wechselnden Temperaturen und Feuchtigkeit bleibt das Materialverhalten konstant – ein entscheidender Vorteil gegenüber herkömmlicher Schmierung.

Neben der Oberflächenbeschichtung spielt der Werkstoff selbst eine zentrale Rolle. Mit High Performance Steel (HPS) hat Christian Bauer einen Federstahl entwickelt, der die Lebensdauer gegenüber dem etablierten Werkstoff 51CrV4 um ein Vielfaches erhöht. Während Kugelstrahlen bei Standardstählen den Verschleiß bereits um den Faktor drei reduziert, ermöglicht HPS bis zum Zehnfachen dieser Haltbarkeit. Gerade für Anwendungen in Wasserstoffsystemen, wo hohe Kräfte über Jahre konstant bleiben müssen, ist diese Kombination entscheidend. In Verbindung mit der CB Glide-Tech Beschichtung entstehen Federn mit hoher Festigkeit, minimaler Reibung und außergewöhnlicher Dauerhaltbarkeit. Die präzise Auslegung der Federkennlinie ist dabei ein wesentlicher Faktor. Ob linear oder leicht degressiv – sie beeinflusst den Wirkungsgrad des gesamten Systems. In Elektrolyseuren sorgt die richtige Charakteristik dafür, dass der Druck auf die Zellstapel konstant bleibt. Die enge Verzahnung von Werkstofftechnik, Beschichtung und Konstruktion ist eine der Stärken des Unternehmens.

Aktuell arbeitet Christian Bauer an einer neuen Federgeometrie, deren Kennlinie nahezu konstant verläuft. Diese sogenannte „wolkenförmige“ Feder ermöglicht über den gesamten Arbeitsweg eine gleichbleibende Kraft – ideal für Elektrolyseure, in denen gleichmäßige Vorspannung entscheidend ist. Das Ergebnis ist eine flache Kraft-Weg-Kurve, die über lange Betriebszeiten stabil bleibt. Erste Prototypen zeigen deutlich geringere Kraftabfälle als klassische lineare Federn. Diese Entwicklung steht noch am Anfang, verdeutlicht aber die technische Richtung des Unternehmens: Präzision, Materialkompetenz und kontinuierliche Forschung für Anwendungen in Wasserstoffsystemen. Mit dieser Ausrichtung positioniert sich Christian Bauer als einer der Schlüsselzulieferer für die mechanische Basis der Energiewende – dort, wo Zuverlässigkeit nicht sichtbar, aber unverzichtbar ist.