EKPO Brennstoffzellenstacks: Präzision als Fundament moderner Wasserstofftechnik

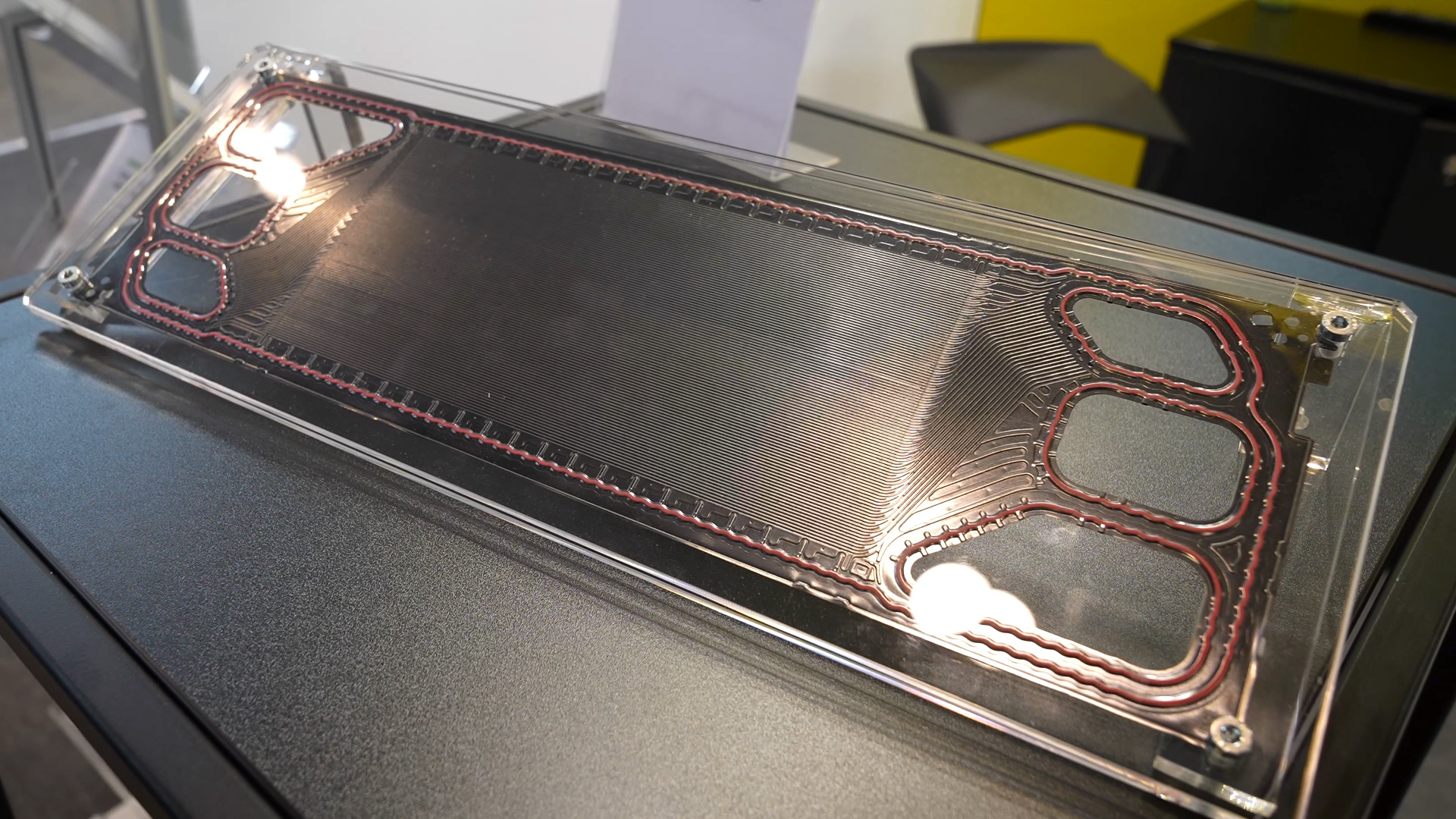

von Andreas Bergmeier - 2025-10-14Das Herz einer Brennstoffzelle schlägt in ihrer Bipolarplatte – und bei EKPO Fuel Cell Technologies schlägt es mit industrieller Präzision. Das Joint Venture von ElringKlinger und OPmobility hat aus klassischer Metallumformung ein Schlüsselelement der Wasserstofftechnologie gemacht. Schon in den 2000er-Jahren entwickelte ElringKlinger Verfahren zum Stanzen, Umformen und Abdichten metallischer Platten, um sie für hohe Drücke und Temperaturen auszulegen. Diese Erfahrung fließt heute in Bipolarplatten ein, die Gase präzise leiten, Kühlung sichern und elektrische Leitfähigkeit mit mechanischer Stabilität vereinen. Die Platte ist damit nicht nur technisches Detail, sondern der entscheidende Faktor für Effizienz, Leistung und Lebensdauer des gesamten Brennstoffzellenstapels. Genau hier setzt EKPO an – mit der gleichen Konsequenz, mit der andere Hersteller Verbrennungsmotoren optimieren.

EKPO Stackfamilie: Vom Prototyp zur industriellen Plattform

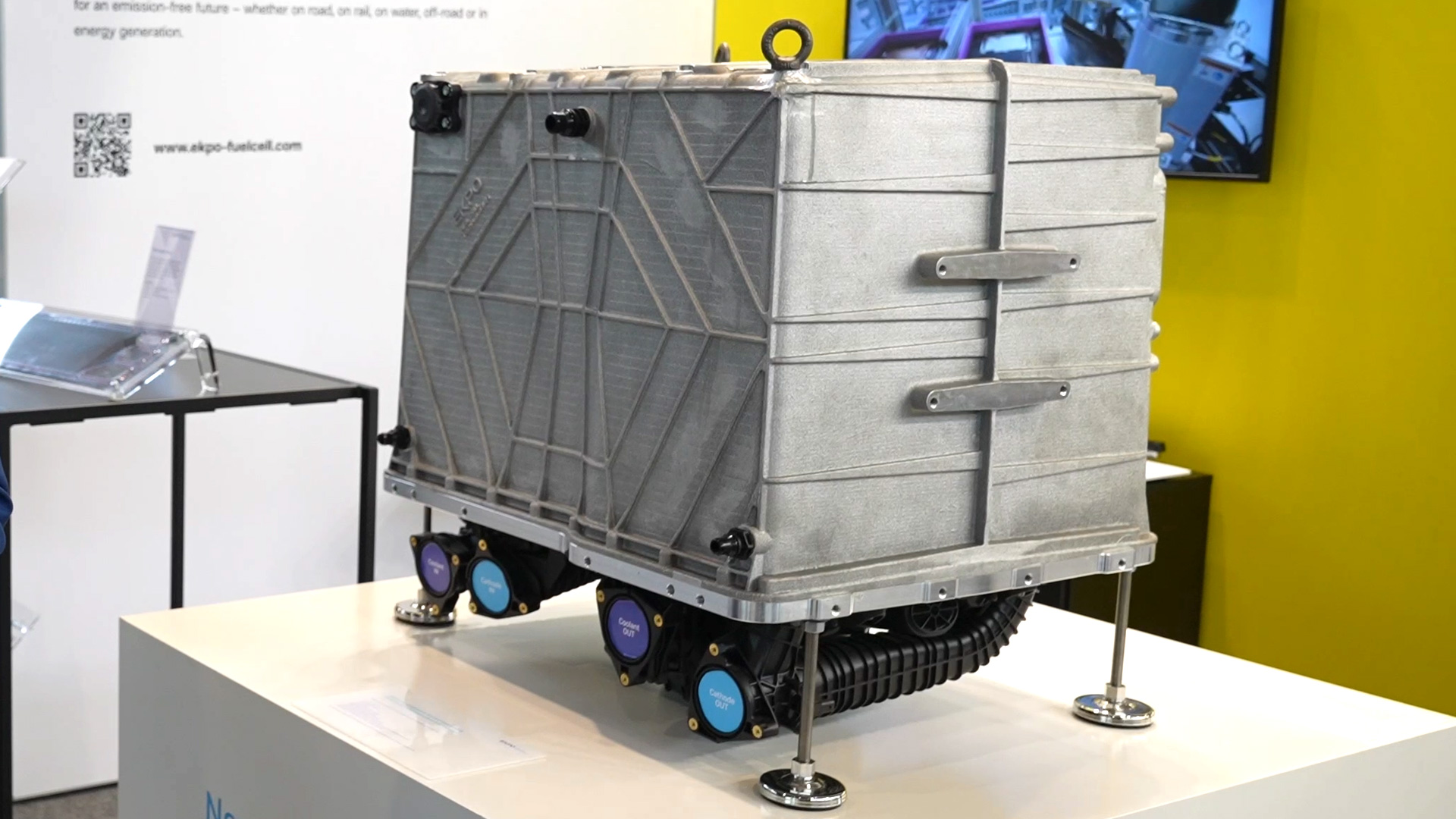

Aus dieser Technologie entstand bei EKPO eine skalierbare Stackfamilie: NM5, NM12 und NM20 bilden ein Baukastensystem, das Leistungen von 15 bis 400 Kilowatt abdeckt. Besonders der NM20 markiert den Sprung in die industrielle Reife. Kompakt konstruiert, robust im Dauerbetrieb und auf hohe Temperaturfenster ausgelegt, steht er für die nächste Generation wasserstoffbasierter Energieumwandlung. Charakteristisch ist die standardisierte Medienschnittstelle am Stackfuß, die Integration und Wartung vereinfacht. Der Wasserstoffverbrauch bleibt niedrig, die Leistungsdichte hoch – ein Zusammenspiel, das sowohl Reichweite als auch Wirtschaftlichkeit verbessert. Ob im Lkw, Bus oder stationären System: EKPO setzt auf reproduzierbare Präzision statt Laborcharakter.

NM20 bringt 400 Kilowatt Leistung, komprimiert auf Serienniveau

Mit dem NM20 bringt EKPO das bislang stärkste Modell der Reihe. 400 Kilowatt elektrische Leistung auf kleinstem Raum – ein Wert, der den Stack zu einem echten Serienkandidaten für Nutzfahrzeuge macht. Er arbeitet bei höheren Temperaturen, wodurch Kühlerflächen reduziert und Fahrzeugarchitekturen vereinfacht werden. Das spart Gewicht, Bauraum und Energieverluste. Zudem erreicht der Stack Laufzeiten von bis zu 25.000 Stunden – ein entscheidendes Argument für den Dauerbetrieb in Schwerlastlogistik, ÖPNV oder industrieller Energieversorgung. Der NM20 beweist, dass Wasserstoffsysteme nicht mehr nur als Pilotprojekte existieren, sondern als robuste, industrielle Produkte.

Wasserstoffversorgung in gasförmiger und flüssiger Form

Ob gasförmig über Pipelines oder als Flüssigwasserstoff bei tiefen Temperaturen – EKPOs Stacks sind für beide Versorgungsformen vorbereitet. Damit bleibt die Technologie unabhängig von der Infrastrukturentwicklung. Gasförmiger Transport dürfte sich mittelfristig durchsetzen: Eine Pipeline kann ein Vielfaches der Energie übertragen, die über eine Hochspannungsleitung fließt – ein Vorteil für Effizienz, Netzintegration und Energiesicherheit. Wasserstoff wird damit zur logischen Ergänzung dezentraler Energienetze. Von der Mobilität bis zur stationären Stromversorgung entsteht so ein neues Energieökosystem, das sich skalieren lässt – und in dem EKPO eine zentrale Rolle spielt.

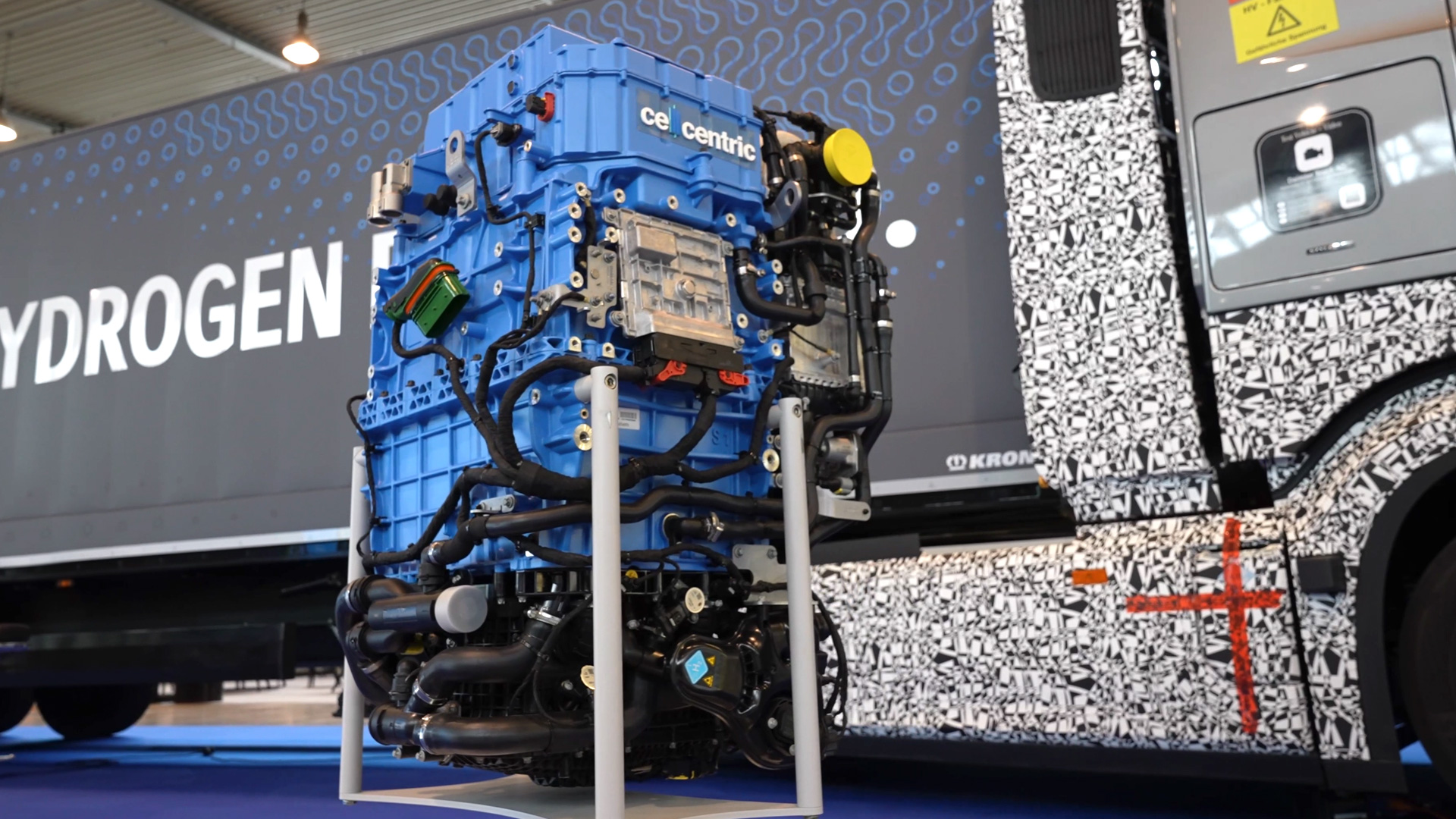

ElringKlinger, OPmobility und IPCEI als Starke Partner

Rückhalt bekommt EKPO durch seine Eigentümer. ElringKlinger bringt Erfahrung aus jahrzehntelanger Großserienfertigung ein, OPmobility – früher Plastic Omnium – ergänzt internationale Präsenz und Finanzkraft. Diese Kombination schafft das, woran viele Start-ups scheitern: technologische Agilität bei industrieller Stabilität. Zudem wird die Entwicklung über das europäische IPCEI-Programm gefördert. So entsteht ein Netzwerk aus Forschung, Produktion und Markteinführung, das EKPO in die Lage versetzt, seine Stacks bereits heute in Serie zu fertigen. Bis Ende des Jahrzehnts sollen jährlich zehntausende Einheiten produziert werden – für Nutzfahrzeuge, stationäre Energieversorgung und kritische Infrastruktur.

Brennstoffzelle auf dem Weg zur Wirtschaftlichkeit

Die ökonomische Schwelle ist greifbar. Bei einem Wasserstoffpreis von rund sechs Euro pro Kilogramm erreichen Brennstoffzellenantriebe laut EKPO Kostengleichheit mit Diesel- und batterieelektrischen Lösungen. Lokale Produktion, Überschussstromnutzung und intelligentes Energiemanagement machen das realistisch. Damit verschiebt sich die Perspektive: Die Brennstoffzelle ist kein Zukunftsprojekt mehr, sondern ein Werkzeug für aktuelle Energiefragen. EKPO zeigt, wie industrielle Fertigung und technologische Reife zusammenfinden – präzise, skalierbar und bereit für den Übergang in eine emissionsfreie Industriegesellschaft.