Ein neuer Beschleunigungssensor von STMicroelectronics eröffnet weitreichende Möglichkeiten für die Zustandsüberwachung in der Industrie. Er misst lineare Beschleunigungen in drei Achsen und erkennt zusätzlich typische Bewegungsmuster selbstständig – ohne externen Mikrocontroller und mit extrem geringem Energieverbrauch. Die vorgestellte Lösung zielt besonders auf Anwendungen ab, bei denen bestehende Maschinen und Systeme ohne große Eingriffe nachgerüstet werden sollen.

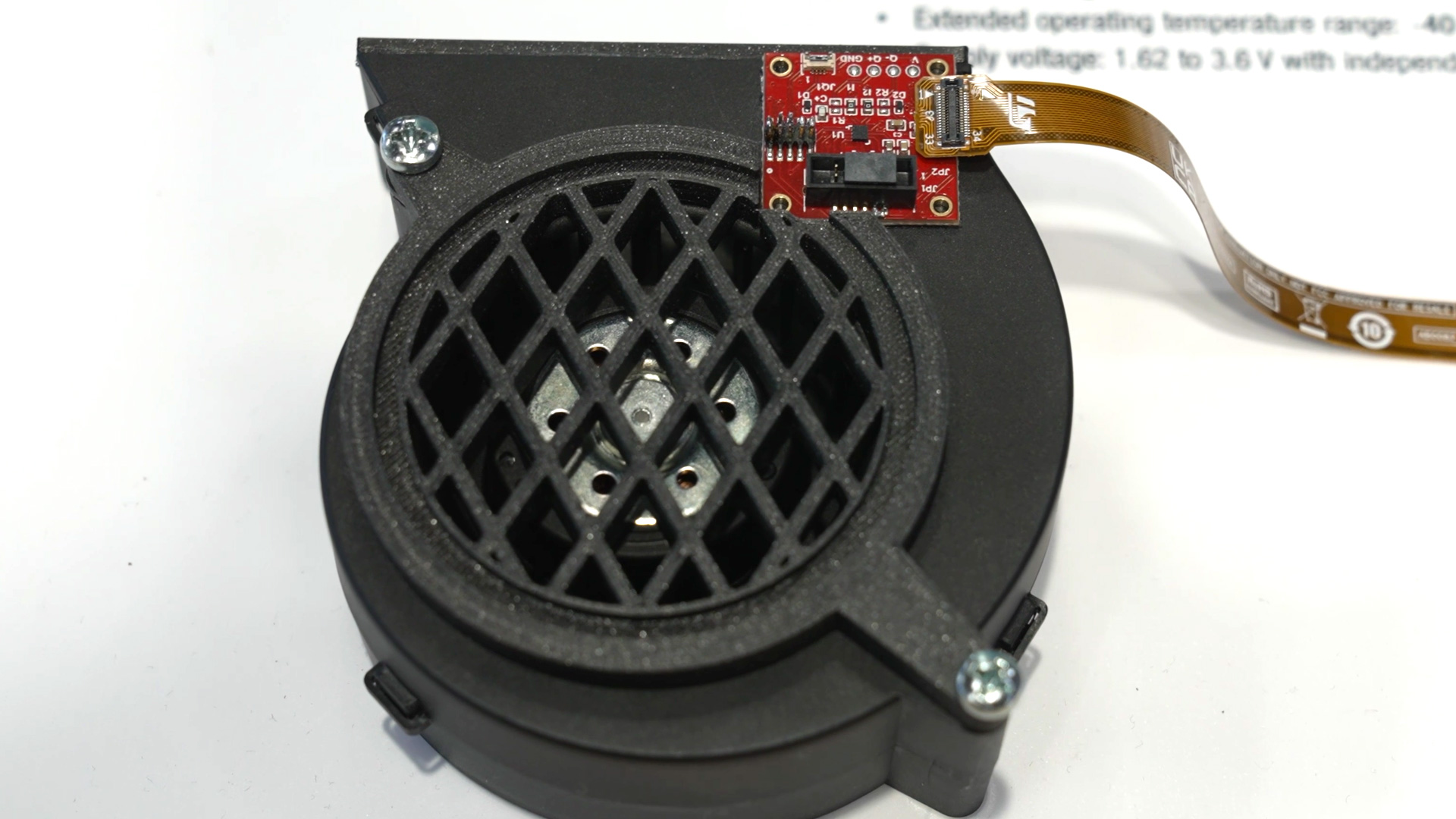

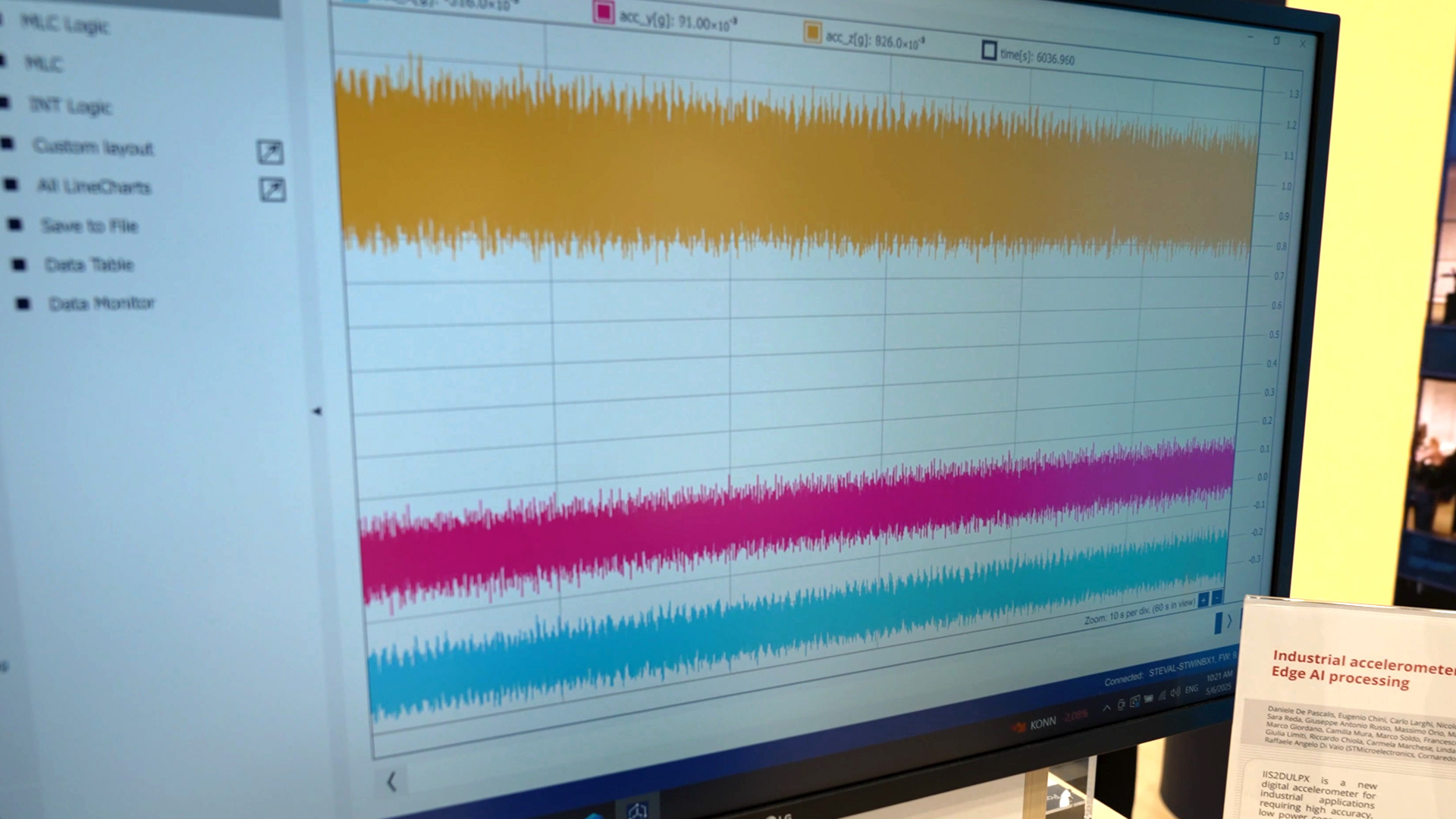

Kern des Systems ist ein kompakter 3-Achsen-Beschleunigungssensor, der auf lineare Bewegungen in den Richtungen X, Y und Z reagiert. In einer Demonstration wurde der Sensor auf einer rot lackierten Leiterplatte montiert und direkt auf ein Lüftergehäuse gesetzt. Dadurch werden die Schwingungen, die durch die Rotation entstehen, unmittelbar erfasst. Die Daten fließen in Echtzeit in eine grafische Benutzeroberfläche, in der die Vibrationen auf allen drei Achsen sichtbar werden. So lässt sich genau analysieren, wie sich Schwingungen im Raum ausbreiten und welchen Einfluss bestimmte Betriebszustände auf das Vibrationsverhalten haben.

Die Echtzeit-Visualisierung liefert nicht nur quantitative, sondern auch qualitative Informationen. Techniker können auf einen Blick erkennen, ob die Bewegungen im normalen Bereich liegen oder Anzeichen für Unwucht, Reibung oder andere Abweichungen bestehen. Diese Detailtiefe ist für industrielle Anwendungen essenziell, um Ausfälle zu verhindern und Wartungszyklen datenbasiert zu optimieren.

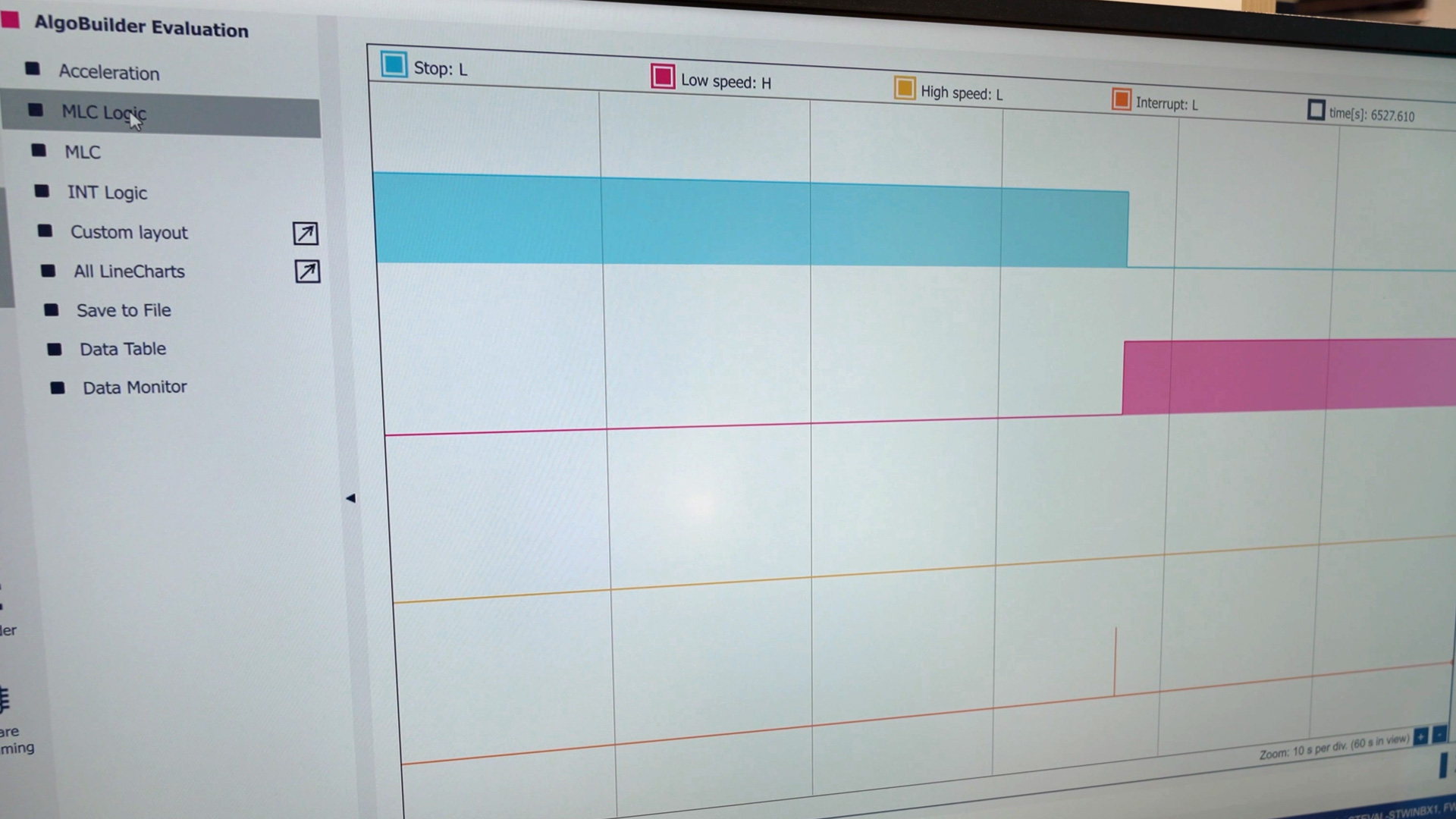

Der Sensor von STMicroelectronics unterscheidet sich von klassischen Beschleunigungsmessern durch eine zusätzliche logische Komponente: Er analysiert kontinuierlich die gemessenen Daten auf charakteristische Bewegungsmuster und klassifiziert sie in definierte Betriebszustände. Im Beispielsystem erkennt er automatisch drei Klassen: hohe Drehzahl (gelb), niedrige Drehzahl (rot) und Stillstand (blau). Die Zuordnung erfolgt autonom und unmittelbar. Wird der Ventilator gestoppt, ändert sich der angezeigte Status in Echtzeit – die blaue Linie aktiviert sich und signalisiert einen ruhenden Zustand.

Diese Mustererkennung ist vollständig im Sensor integriert. Ein angeschlossener Mikrocontroller muss nicht ständig aktiv sein, was den Energiebedarf erheblich reduziert. Erst wenn sich der Zustand ändert, generiert der Sensor ein Interrupt-Signal. Das bedeutet: Das Gesamtsystem wird nur dann aus dem Schlafmodus geholt, wenn es tatsächlich etwas zu melden gibt. Eine Überwachung mit minimalem Energieeinsatz – ideal für batteriebetriebene Installationen.

Ein wesentliches Einsatzgebiet liegt laut STMicroelectronics im Bereich der sogenannten Retrofit-Anwendungen. Dabei werden bestehende Maschinen oder Anlagen – etwa Ventilatoren, Pumpen oder Motoren – mit Sensorik nachgerüstet, um eine zusätzliche Überwachung oder Datenanalyse zu ermöglichen. Häufig steht dabei keine durchgängige Stromversorgung zur Verfügung. Der vorgestellte Sensor wurde genau für diesen Anwendungsfall konzipiert: Er arbeitet im Erfassungsmodus mit weniger als 10 Mikroampere Stromaufnahme. Die Mustererkennung erhöht den Verbrauch nur geringfügig – der Gesamtbedarf bleibt unter 20 Mikroampere. Damit ist ein mehrjähriger Dauerbetrieb mit handelsüblichen Batterien realistisch möglich.

Zusätzlicher Vorteil: Es wird keine kontinuierliche Rechenleistung benötigt. Ein Mikrocontroller dient lediglich als Empfänger der Signale, wenn der Sensor einen Zustand erkennt, der eine Reaktion erfordert – zum Beispiel bei beginnender Unregelmäßigkeit im Antrieb. Diese Architektur reduziert nicht nur den Energieverbrauch, sondern auch die Komplexität der Systemintegration.

Durch die Kombination aus Vibrationsmessung und Musteranalyse entsteht ein System, das sich besonders für die Umsetzung prädiktiver Wartungskonzepte eignet. Die Fähigkeit, typische Betriebszustände zu erkennen, ermöglicht es, Abweichungen frühzeitig zu erfassen. So kann beispielsweise bei einem Lüfter erkannt werden, ob sich erste Anzeichen für eine Blockade oder Verschmutzung zeigen – etwa durch ungewöhnlich hohe Schwingungen bei reduzierter Drehzahl oder ein unregelmäßiger Übergang zwischen den Zustandsklassen.

Bevor ein technisches Problem zu einem vollständigen Ausfall führt, lassen sich entsprechende Warnsignale auslösen. Der Sensor registriert etwa Veränderungen durch Verstopfungen oder Lagerprobleme und informiert den Mikrocontroller über das erkannte Ereignis. Daraus ergibt sich ein Überwachungssystem, das nicht nur aktuelle Betriebsdaten liefert, sondern proaktiv auf Störungen reagiert – und das mit minimalem Energieaufwand.

Für Entwickler und Integratoren steht ein vollständiges Evaluierungskit zur Verfügung. Dieses umfasst das Sensorboard, ein passendes Mikrocontroller-Board sowie eine grafische Oberfläche zur Auswertung. Die verwendete GUI ist frei verfügbar und erlaubt eine einfache Visualisierung der Sensordaten. Auch die gezeigte Beispielanwendung wurde mit diesen Tools realisiert – sie dient nicht nur der Demonstration, sondern kann als Vorlage für eigene Projekte genutzt werden.

Da alle Komponenten öffentlich zugänglich sind, lassen sich individuelle Anwendungen schnell umsetzen. Die Evaluierung des Sensors kann sofort beginnen, ohne auf zusätzliche Hardware oder spezielle Software zurückgreifen zu müssen. Damit eignet sich das System auch für Unternehmen, die erste Erfahrungen mit intelligenter Sensorik sammeln oder bestehende Produkte mit moderner Überwachungstechnik aufwerten möchten.