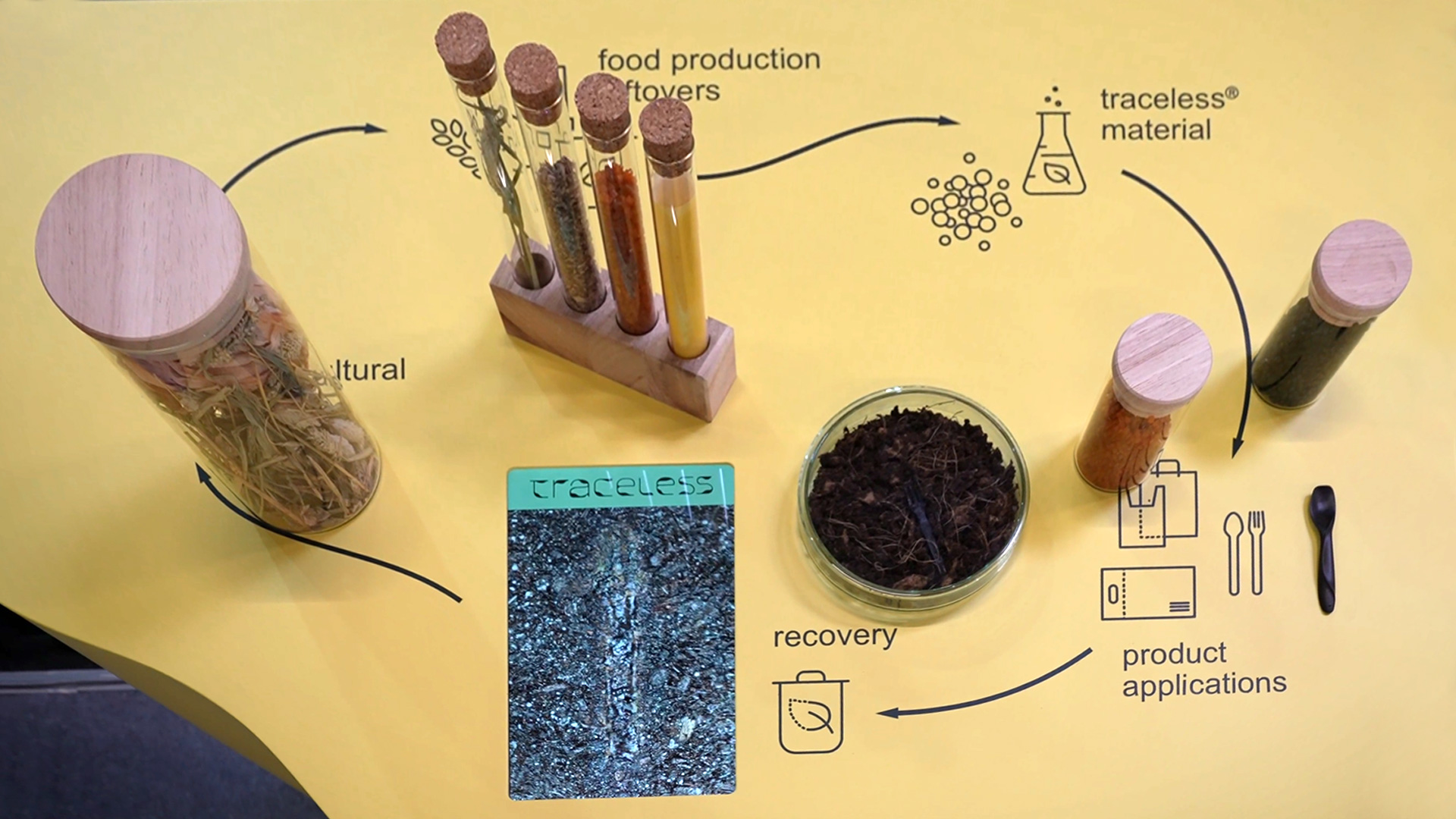

Ein Unternehmen aus Norddeutschland hat sich der Aufgabe verschrieben, ein Material zu entwickeln, das vollständig nach den Grundsätzen des Cradle-to-Cradle-Prinzips produziert wird. Ziel war es von Beginn an, keine Stoffe einzusetzen, die nicht wieder in den Naturkreislauf zurückgeführt werden können. Das Material wird ressourcenschonend hergestellt, benötigt deutlich weniger Energie in der Produktion und ist frei von schädlichen Zusätzen. Damit entsteht eine Lösung, die nicht nur nachhaltig ist, sondern sogar eine CO₂-negative Bilanz aufweist – von der Rohstoffgewinnung bis zum Verlassen des Firmengeländes.

Das Material weist eine Besonderheit auf: Es bindet mehr CO₂, als bei seiner Herstellung entsteht. In der Produktion werden Emissionen nicht nur vermieden, sondern netto reduziert. Auch in der Verwertung unterscheidet es sich grundlegend von fossilen Kunststoffen. Bei der Verbrennung wird lediglich das CO₂ freigesetzt, das die verwendeten Pflanzen zuvor gespeichert haben. Damit ist die Klimabilanz neutral – vergleichbar mit der Verbrennung eines Apfels oder anderer organischer Stoffe. So kann das Material ohne negative Auswirkungen auf die Umwelt entsorgt werden.

Obwohl das Material heimkompostierbar ist, darf es aktuell nicht über die Biotonne entsorgt werden. Hintergrund ist die regulatorische Einstufung, die noch aus Zeiten problematischer Bioplastiktüten stammt. Technisch wäre ein Abbau im industriellen Kompost möglich, regulatorisch ist dies aber noch nicht erlaubt. Daher landet das Material derzeit meist in der Papiertonne, wo es in Recyclinganlagen aussortiert und anschließend klimaneutral verbrannt wird. Auch im Restmüll oder gelben Sack stört es die bestehenden Prozesse nicht. Ziel des Unternehmens ist es, eine Anerkennung als eigenständige Materialklasse zu erreichen, damit die Entsorgung langfristig unkomplizierter und nachhaltiger erfolgen kann.

Gegründet im Jahr 2020, hat das Unternehmen inzwischen mehr als 36 Millionen Euro in einer Series-A-Finanzierung eingesammelt und wächst rasant. Mit einer neuen Produktionsanlage nahe Hamburg sollen künftig mehrere tausend Tonnen des Materials hergestellt werden. Aus einem Start-up ist längst ein Scale-up mit über hundert Mitarbeitenden geworden, das nun den Schritt in die industrielle Fertigung und breite Markteinführung geht.

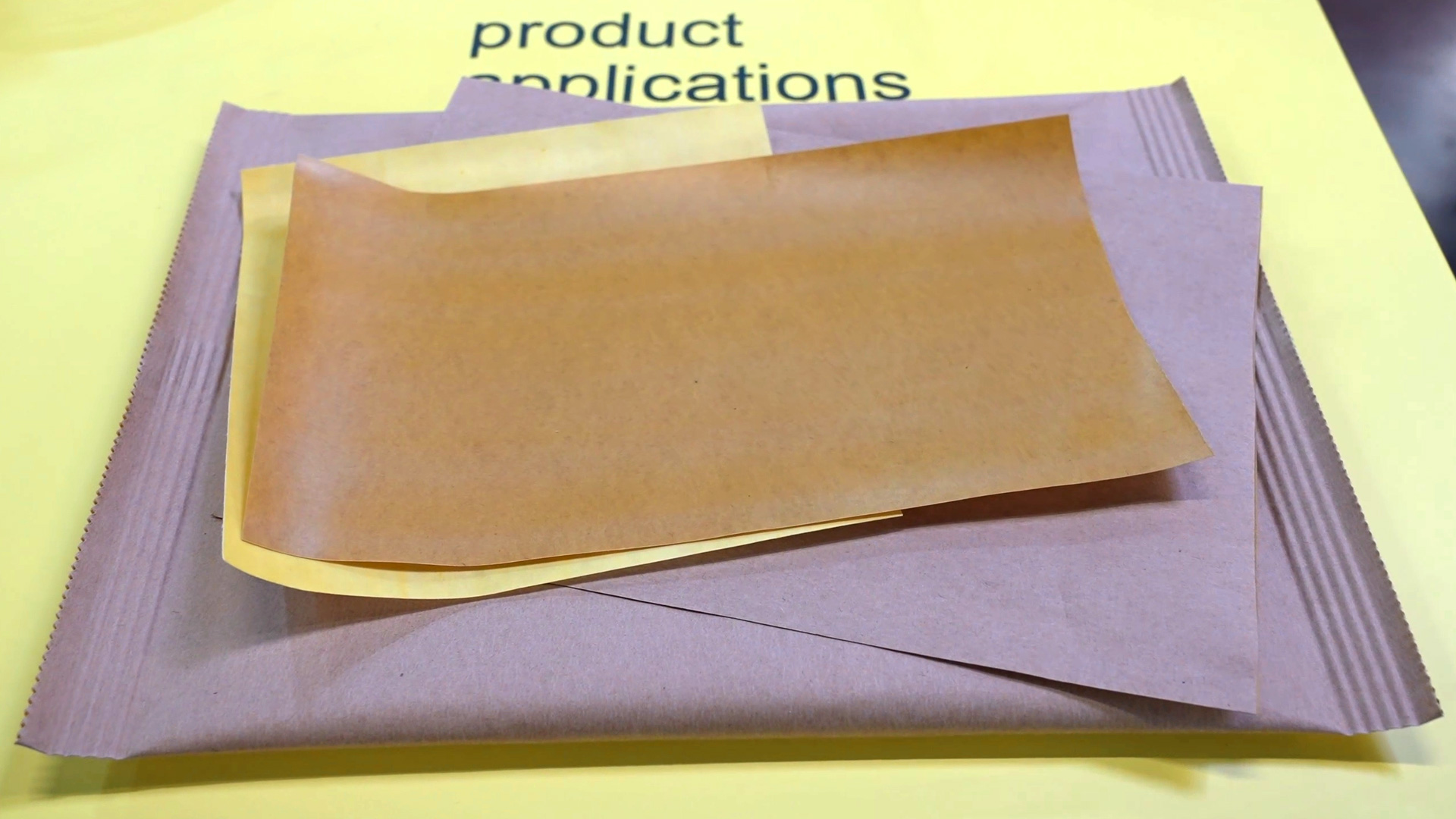

Die Vielseitigkeit des Materials zeigt sich in zahlreichen Projekten. Für die Papierbeschichtung kooperiert das Unternehmen mit Mondi, im Spritzguss mit dem Hersteller Hartl. Auch Handelsunternehmen wie Otto gehören zu den frühen Partnern. Durch diese Zusammenarbeit entstehen praxisnahe Lösungen für unterschiedliche Branchen, die fossile Kunststoffe ersetzen können. Mit wachsender Produktionskapazität rückt die breite Markteinführung näher – ein Schritt, der sowohl ökologisch als auch wirtschaftlich von großer Bedeutung ist.