Schuler zählt zu den traditionsreichsten Unternehmen im industriellen Maschinenbau in Deutschland. Gegründet im Jahr 1839 in Göppingen, ist das Unternehmen seit mehr als 180 Jahren eng mit der Entwicklung der Umformtechnik verbunden. Der Schwerpunkt liegt auf Pressen für die Automobilindustrie und die Zulieferindustrie, wobei sich das Anwendungsspektrum im Laufe der Zeit deutlich erweitert hat. Heute entstehen auf diesen Anlagen nicht nur klassische Karosseriebauteile, sondern eine Vielzahl industrieller Produkte, die weit über den Fahrzeugbau hinausreichen.

Im automobilen Umfeld werden Pressen eingesetzt, um Motorhauben, Türen und tragende Strukturteile herzustellen. Diese Bauteile müssen hohen Anforderungen an Maßhaltigkeit, Oberflächenqualität und Prozesssicherheit genügen. Gleichzeitig kommen die Anlagen auch für weniger offensichtliche Anwendungen zum Einsatz. Möbelbeschläge, Münzen, Elektrobleche für Motoren oder Zellgehäuse für Batterien werden ebenfalls mithilfe moderner Umformtechnik gefertigt. Die Bandbreite zeigt, wie vielseitig Pressentechnologie heute eingesetzt wird.

Die Pressen sind auf hohe Stückzahlen und stabile Serienprozesse ausgelegt. In der Automobilindustrie ist dies seit Jahrzehnten Standard, gewinnt aber auch in neuen Industriezweigen an Bedeutung. Mit dem Wandel der Antriebstechnologien entstehen neue Anforderungen, etwa bei der Fertigung von Batteriegehäusen oder Elektroblechen für Elektromotoren. Diese Komponenten müssen präzise gefertigt werden und stellen besondere Anforderungen an Materialverarbeitung und Prozessführung. Neben der Elektromobilität spielen auch andere Industriebereiche eine Rolle. Technische Funktionsteile, Münzprägungen oder Beschläge für Möbel werden ebenfalls auf Pressen gefertigt. Damit bleibt die Umformtechnik eine Schlüsseltechnologie, die in sehr unterschiedlichen Märkten eingesetzt wird und sich an neue Anforderungen anpassen kann.

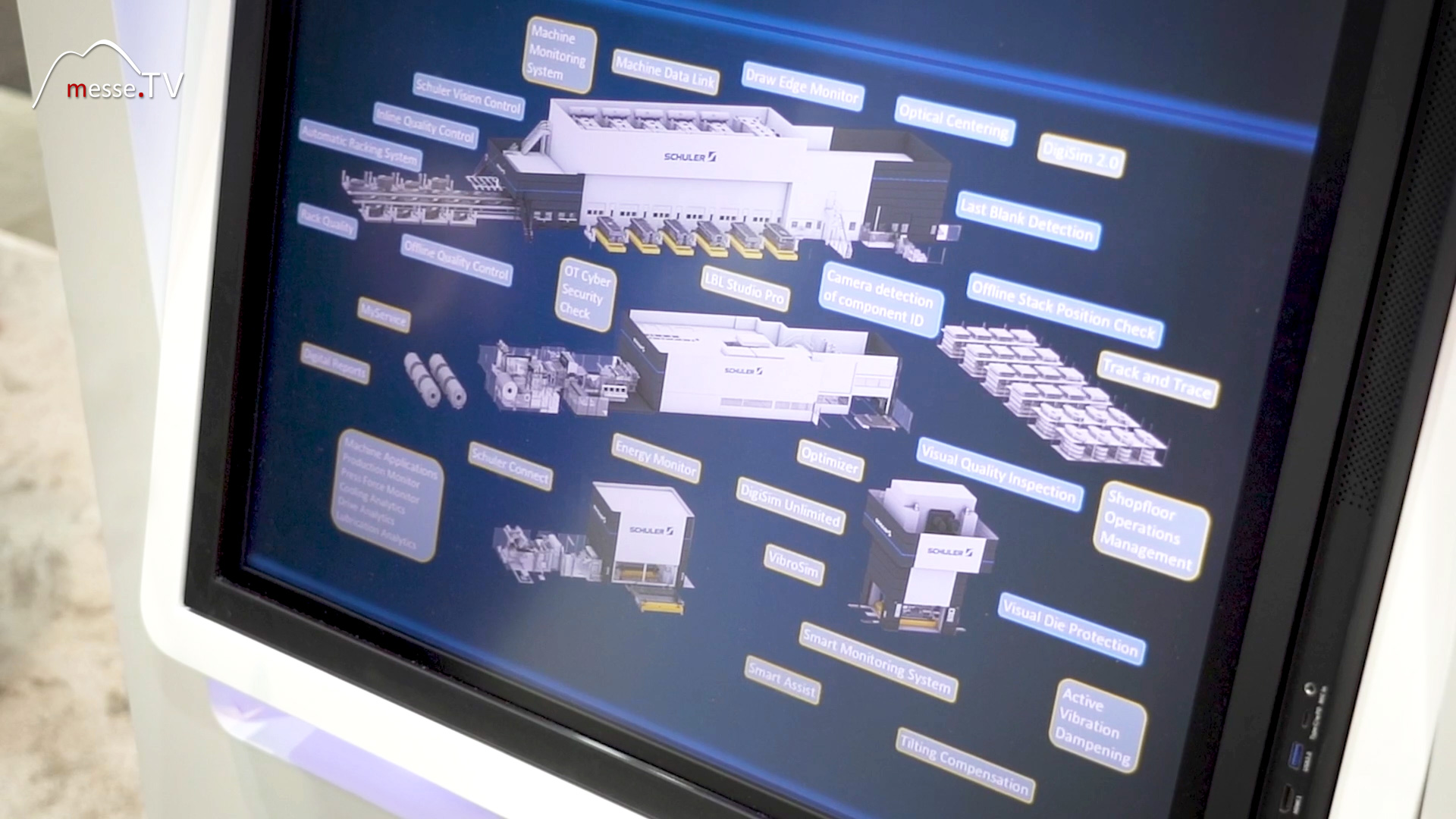

Lange Zeit war das Unternehmen ausschließlich für Maschinen und Anlagen bekannt. Inzwischen gehört die Entwicklung von Softwarelösungen fest zum Leistungsumfang. Unter der sogenannten Digital Suite werden digitale Anwendungen für die Umformtechnik gebündelt. Ziel ist es, Maschinen nicht nur mechanisch leistungsfähig zu machen, sondern sie durch digitale Systeme intelligenter und sicherer zu betreiben. Der Einstieg in die Softwareentwicklung war für einen klassischen Maschinenbauer ein bedeutender Schritt. Bereits 2016 wurden erste digitale Lösungen auf den Markt gebracht. Viele dieser Systeme sind heute fester Bestandteil realer Produktionsumgebungen und unterstützen Anwender dabei, Prozesse zu überwachen, zu analysieren und zu optimieren. Die Digitalisierung ergänzt damit die bestehende Pressentechnologie, ohne sie zu ersetzen.

Ein zentraler Bestandteil der digitalen Lösungen ist der Bereich Machine Vision. Dabei handelt es sich um kamerabasierte Systeme zur Überwachung von Werkzeugen und Bauteilen. Ein Beispiel ist die Visual Quality Inspection, die Bauteile unmittelbar nach dem Umformprozess optisch prüft. Fehler oder Abweichungen lassen sich so frühzeitig erkennen, bevor sie sich auf nachgelagerte Prozesse auswirken. Ein weiteres wichtiges System ist die Visual Die Protection. Diese Lösung überwacht das Werkzeug während des laufenden Betriebs. Erkennt das System Fremdkörper, Fehlstellungen oder andere Störungen, stoppt es die Presse automatisch. Dieser Eingriff erfolgt schneller, als es ein Bediener leisten könnte, und schützt Werkzeuge sowie Anlagen vor Schäden. Solche Systeme tragen wesentlich dazu bei, Stillstandszeiten zu reduzieren und die Prozesssicherheit zu erhöhen.

Die digitalen Anwendungen sind nicht als theoretische Konzepte gedacht, sondern werden in realen Produktionsumgebungen eingesetzt. Ein Beispiel dafür ist der Smart Press Shop in Halle in Sachsen-Anhalt, ein Gemeinschaftsprojekt mit Porsche. Dort kommen zahlreiche digitale Lösungen im laufenden Betrieb zum Einsatz. Sie zeigen, wie sich Pressentechnologie, Software und Prozessdaten sinnvoll miteinander verbinden lassen. Für das Unternehmen bedeutete diese Entwicklung eine deutliche Erweiterung des eigenen Kompetenzprofils. Neben mechanischer Konstruktion und Anlagenbau sind heute auch Softwareentwicklung, Datenverarbeitung und Systemintegration feste Bestandteile der Arbeit. Dieser Wandel war notwendig, um den steigenden Anforderungen moderner Produktionsbetriebe gerecht zu werden.

Die aktuellen Entwicklungen lassen sich zwei großen industriellen Transformationen zuordnen. Die erste ist die digitale Transformation. Produktionsprozesse werden zunehmend vernetzt, überwacht und datenbasiert gesteuert. Digitale Lösungen unterstützen dabei, Qualität zu sichern, Stillstände zu vermeiden und Prozesse kontinuierlich zu verbessern. Die zweite Transformation betrifft den Wandel hin zu mehr Nachhaltigkeit. Elektromobilität ist ein zentrales Thema, ebenso wie alternative Antriebskonzepte. Pressen und Anlagen zur Herstellung von Batteriegehäusen, Elektromotoren oder kompletten Batterieproduktionslinien gehören inzwischen zum Angebot. Darüber hinaus werden auch Lösungen für die Fertigung von Brennstoffzellen entwickelt, die für den Wasserstoffantrieb relevant sind. Diese Entwicklungen zeigen, dass Umformtechnik eine zentrale Rolle bei der industriellen Umsetzung neuer Technologien spielt. Ohne leistungsfähige Pressen und stabile Prozesse lassen sich weder Elektromobilität noch Wasserstoffantriebe in die Serienproduktion überführen.

Schuler steht exemplarisch für den Wandel im industriellen Maschinenbau. Aus einem klassischen Hersteller von Pressen ist ein Anbieter geworden, der mechanische Technik, digitale Systeme und Prozesswissen miteinander verbindet. Die Verbindung aus jahrzehntelanger Erfahrung in der Umformtechnik und neuen digitalen sowie nachhaltigen Ansätzen zeigt, wie sich industrielle Unternehmen weiterentwickeln können, ohne ihre technologische Basis zu verlieren. Der industrielle Wandel erfolgt dabei nicht abrupt, sondern baut auf bestehenden Technologien auf. Pressen bleiben das Herzstück der Fertigung, werden jedoch durch Software, optische Systeme und neue Anwendungen ergänzt. Genau in dieser Kombination liegt der Mehrwert für Anwender, die ihre Produktion zukunftssicher aufstellen müssen.