Jenoptik ist seit vielen Jahren im Bereich der Photonik tätig und deckt ein breites technologisches Spektrum ab. Dazu zählen Laser, Optik, optische Schaltkreise, Bildverarbeitung und Kameratechnik. Auf der Messe steht jedoch ein sehr konkreter Anwendungsfall im Mittelpunkt: die hundertprozentige Prüfung von Stanzteilen in der Kontaktfertigung – und zwar direkt in der laufenden Produktion bei voller Hubzahl. Genau dieser Anspruch bildet die Grundlage für die gezeigte Lösung und erklärt zugleich, warum das Unternehmen für diese Entwicklung mit einem Award ausgezeichnet wurde.

In der industriellen Fertigung von Kontaktteilen entstehen enorme Stückzahlen. Die Bauteile werden tonnenweise produziert, häufig in kontinuierlichen Stanzprozessen. Schon kleinste Maßabweichungen oder Defekte können dabei erhebliche Auswirkungen haben, etwa auf die elektrische Funktion oder die Weiterverarbeitung. Klassische Stichproben reichen hier nicht aus. Gefordert ist eine vollständige Kontrolle aller Teile, ohne den Produktionsfluss zu unterbrechen.

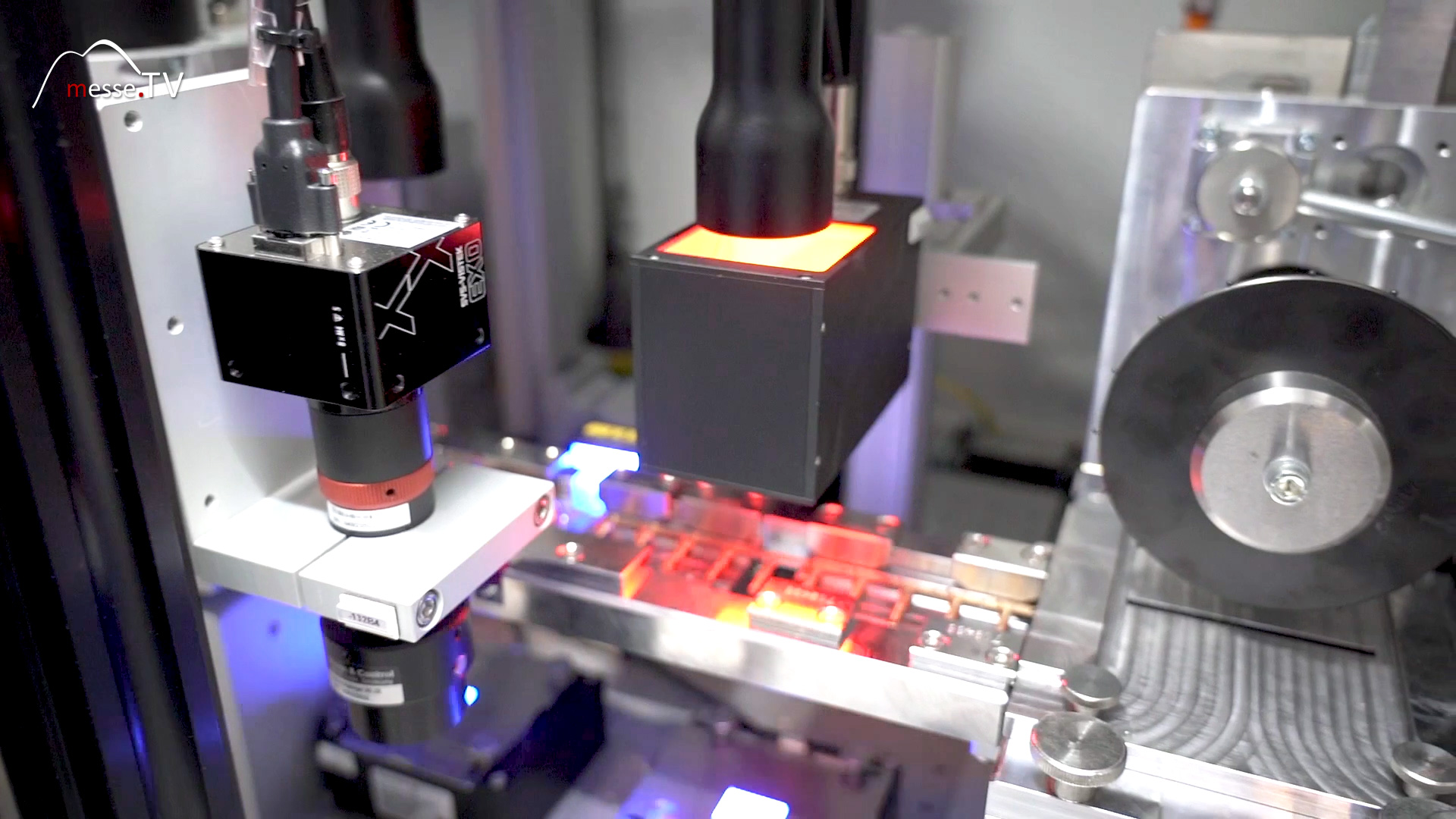

Photonische Systeme ermöglichen genau das. Durch die Kombination aus hochauflösender Bildverarbeitung, präziser Beleuchtung und leistungsfähiger Auswertung lassen sich Defekte, Maßfehler und Abweichungen in Echtzeit erkennen. Die Besonderheit liegt darin, dass diese Prüfung direkt in den laufenden Prozess integriert ist und nicht nachgelagert erfolgt.

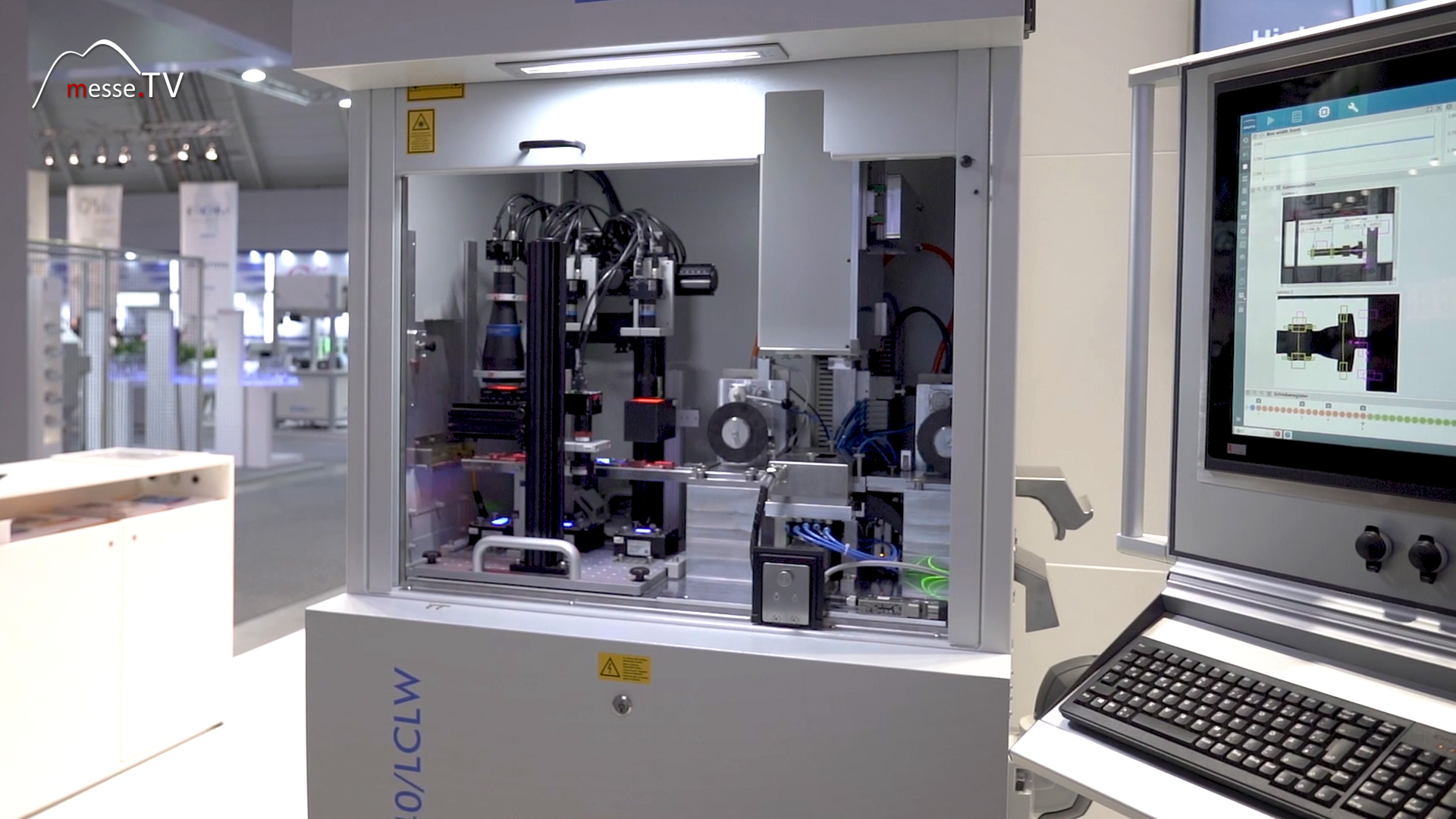

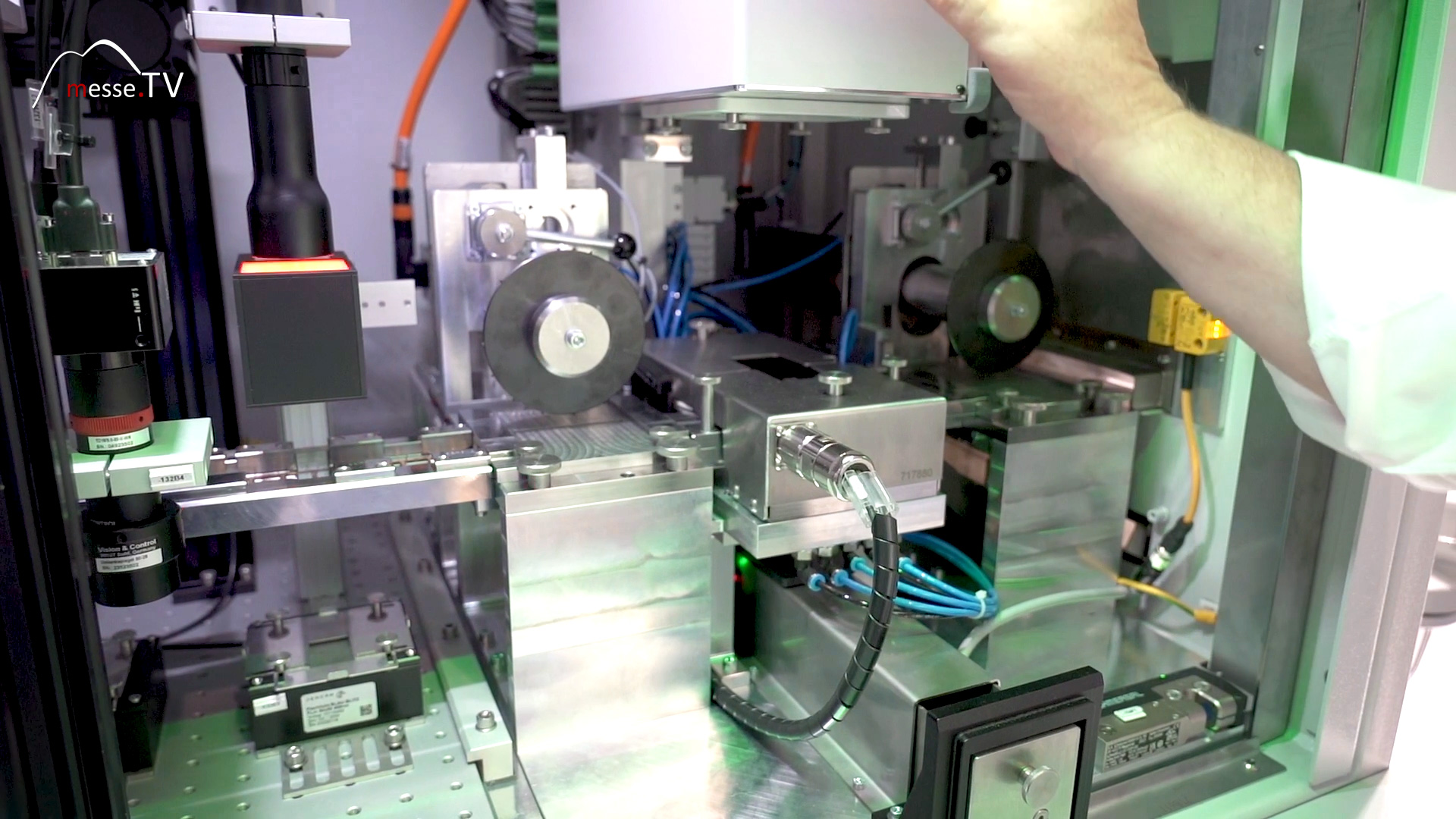

Im Zentrum der Präsentation steht die PSS-40 Prüfstation. Sie ist für Stanzstreifen ausgelegt, eignet sich aber ebenso für Anwendungen wie Laserschneiden und Laserschweißen. Das Besondere an dieser Lösung ist der durchgängige Einsatz eines integrierten Lasers. Dieser übernimmt mehrere Funktionen innerhalb eines einzigen Systems und ersetzt mechanische Prozessschritte. Der Stanzstreifen wird nach dem Fertigstanzen aus der Presse über einen Einlauf in die Maschine geführt. Dort gelangt er in eine Streifenführung, in der mehrere Kameras, Objektive und Beleuchtungen installiert sind. Die Bauteile werden aus verschiedenen Blickwinkeln erfasst, vergleichbar mit der Betrachtung unter einem Projektor. Je nach Geometrie erfolgt die Prüfung von oben, von der Seite oder bei Bedarf auch von unten, um alle relevanten Kontaktmaße abzudecken.

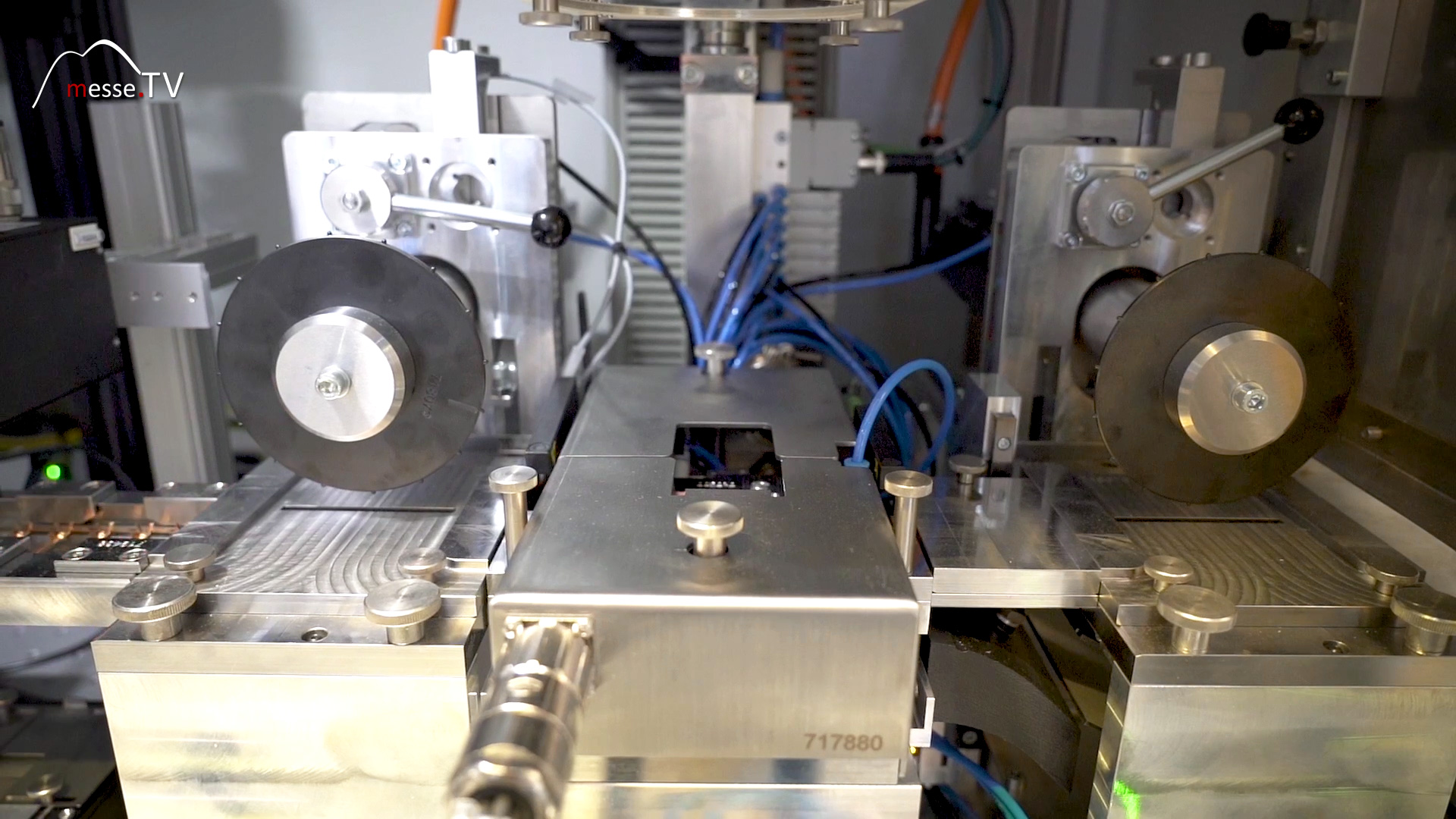

Alle Teile werden vollständig geprüft, nicht selektiv. Die Bildverarbeitung erkennt Defekte, Maßfehler oder andere Abweichungen unmittelbar. Wird ein Fehlteil identifiziert, greift das System automatisch ein. Der integrierte Laser schneidet das fehlerhafte Teil gezielt aus dem Stanzstreifen heraus. Dabei wird nicht nur an einer Kante getrennt, sondern an der kompletten Anbindung, um eine saubere Weiterführung zu ermöglichen. Nach dem Ausschneiden wird der verbleibende Streifen wieder zusammengeführt und mit demselben Laser verschweißt. Anschließend erfolgt eine Zugprüfung. Zwei Antriebsräder ziehen mit definiertem Drehmoment gegeneinander, um zu prüfen, ob die Laserschweißung mechanisch belastbar ist. Abschließend dokumentiert eine Kamera den Schweißvorgang. Damit ist nicht nur sichergestellt, dass auf der Spule ausschließlich Gutteile vorhanden sind, sondern dieser Zustand ist auch lückenlos dokumentiert.

Laserbasierter Schnitt und Schweißung ohne Verschleiß Ein wesentlicher Unterschied zu bisherigen Lösungen liegt beim Ansatz von Jenoptik im vollständigen Verzicht auf mechanisches Ausschneiden. In klassischen Systemen werden Fehlteile mechanisch getrennt und anschließend per Laser verschweißt. Der mechanische Schnitt verändert jedoch stets die Schnittkante. Diese Veränderungen wirken sich negativ auf die Qualität und Reproduzierbarkeit der Schweißnaht aus. Durch den rein laserbasierten Ansatz bleibt die Schnittkante definiert und gleichmäßig. Die Schweißlinie ist stabiler und reproduzierbarer, was sich direkt auf die Prozesssicherheit auswirkt. Gleichzeitig arbeitet das System verschleißfrei. Es ist für den Dauerbetrieb ausgelegt und kann rund um die Uhr eingesetzt werden, ohne dass mechanische Werkzeuge nachjustiert oder ersetzt werden müssen.

Der gesamte Prozess ist klar strukturiert und vollständig automatisiert:

In der Kontaktfertigung sind gleichbleibende Qualität und lückenlose Rückverfolgbarkeit entscheidend. Die vorgestellte Prüfstation erfüllt beide Anforderungen konsequent. Sie stellt sicher, dass fehlerhafte Teile die Produktion nicht verlassen, und liefert gleichzeitig eine vollständige Dokumentation aller relevanten Prozessschritte. Für Hersteller bedeutet das eine deutliche Reduzierung von Ausschuss, weniger Nacharbeit und eine höhere Prozessstabilität.

Die Auszeichnung, die für diese Lösung vergeben wurde, würdigt genau diesen Ansatz. Er verbindet Photonik, Lasertechnik und Bildverarbeitung zu einem integrierten System, das sich direkt in bestehende Stanzlinien einfügen lässt. Damit wird deutlich, wie moderne Prüfstationen nicht nur kontrollieren, sondern aktiv in den Produktionsprozess eingreifen und ihn nachhaltig verbessern können.