Die TruArc Weld der Firma Trumpf ist eine automatisierte Anlage für die Schweisstechnik, die gezielt auf industrielle Fertigungsprozesse mit wechselnden Anforderungen ausgelegt ist. Im Mittelpunkt steht ein integrierter Nahtverfolgungssensor, der auf einer Fachmesse mit dem Best Award in der Kategorie Fügetechnik ausgezeichnet wurde. Diese Auszeichnung würdigt eine technische Lösung, die den Schweissprozess deutlich vereinfacht und gleichzeitig eine hohe Bauteilqualität ermöglicht.

Die Anlage ist seit mehreren Jahren im Portfolio etabliert und wurde mit dem Nahtverfolgungssensor gezielt weiterentwickelt. Hintergrund dieser Entwicklung sind konkrete Rückmeldungen aus der Praxis, insbesondere aus Betrieben, die mit Fachkräftemangel und steigender Variantenvielfalt in der Fertigung konfrontiert sind.

Der Best Award in der Kategorie Fügetechnik ist das Ergebnis einer Weiterentwicklung, die sich konsequent an realen Anforderungen orientiert. In der Schweisstechnik stellt der Mangel an qualifiziertem Nachwuchs seit Jahren ein zentrales Problem dar. Gleichzeitig steigen die Ansprüche an Präzision, Wiederholgenauigkeit und Dokumentation. Die TruArc Weld setzt hier an, indem sie den Programmieraufwand deutlich reduziert und den Schweissprozess robuster macht. Der Nahtverfolgungssensor ist dabei nicht als Zusatzfunktion zu verstehen, sondern als integraler Bestandteil der Anlage. Er ermöglicht es, auch bei Bauteiltoleranzen oder Lageabweichungen stabile Ergebnisse zu erzielen.

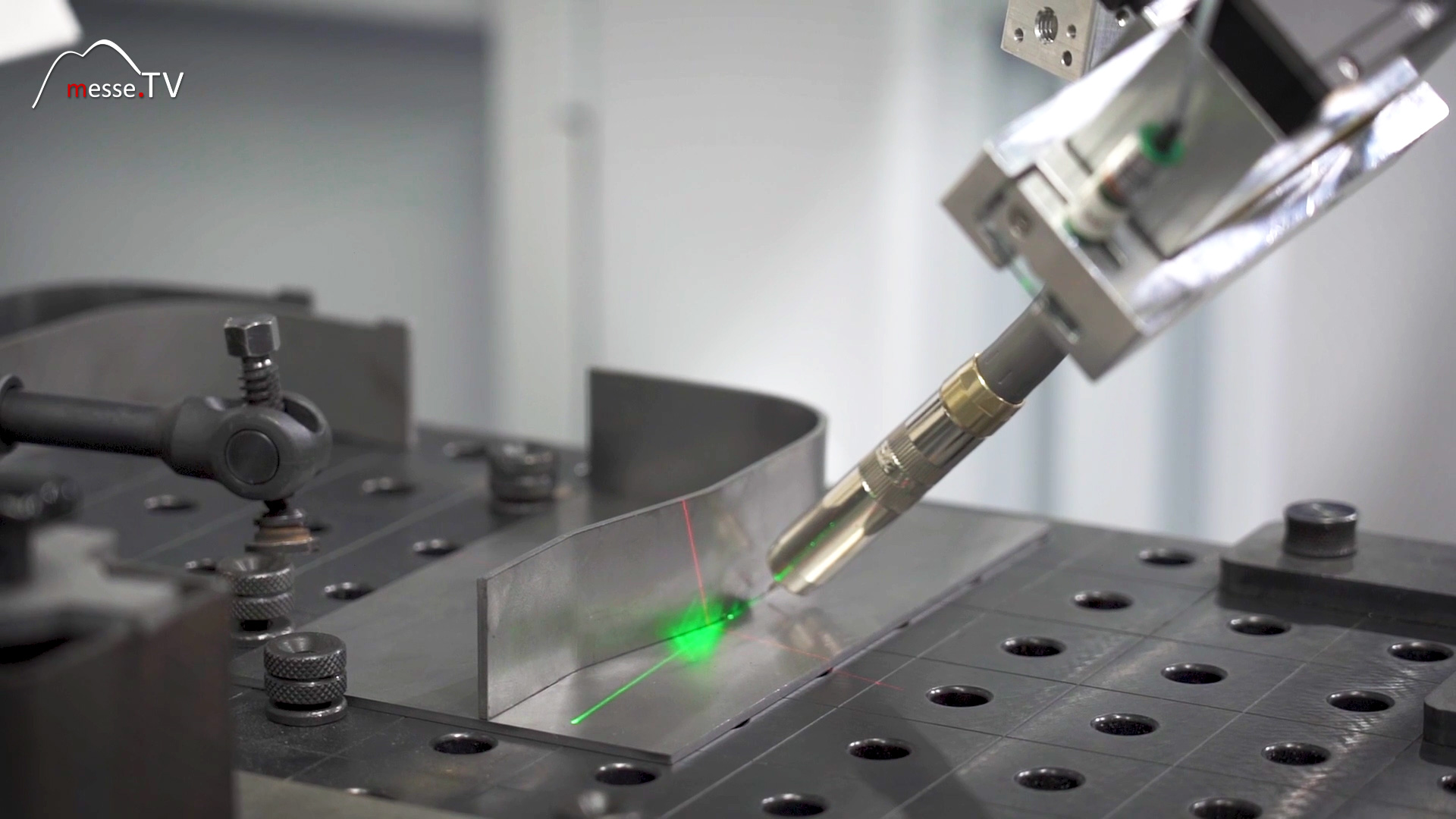

Der Nahtverfolgungssensor übernimmt eine zentrale Aufgabe innerhalb des Schweissprozesses. Statt den kompletten Nahtverlauf eines Bauteils manuell und detailliert zu programmieren, muss der Bediener lediglich definieren, wo der Startpunkt und wo der Endpunkt der Schweissnaht liegt. Auf dieser Grundlage erkennt das System die tatsächliche Nahtposition selbstständig. Abweichungen durch Fertigungstoleranzen, Bauteilversatz oder leichte Ungenauigkeiten werden automatisch ausgeglichen. Dadurch reduziert sich die Anzahl der notwendigen Programmierschritte erheblich. Das Programmieren wird einfacher, schneller und weniger fehleranfällig, ohne dass die Qualität der Schweissnaht darunter leidet. Gerade für Betriebe mit häufig wechselnden Bauteilen oder kleinen Losgrößen ist dieser Ansatz von Vorteil. Neue Bauteile lassen sich mit deutlich geringerem Aufwand in die Fertigung integrieren, was die Reaktionsfähigkeit gegenüber Kundenanfragen erhöht.

Die Trumpf TruArc Weld arbeitet im Lichtbogenverfahren, das in vielen industriellen Anwendungen zum Einsatz kommt. Dieses Verfahren ist leistungsfähig und vielseitig, stellt jedoch hohe Anforderungen an Prozessführung und Erfahrung des Bedienpersonals. In konventionellen Anlagen ist eine präzise Programmierung unerlässlich, um gleichmäßige Schweissnähte zu erzielen. Durch die automatische Nahtverfolgung werden diese Anforderungen deutlich reduziert. Der Lichtbogen folgt der tatsächlichen Naht, nicht einer starr programmierten Bahn. Dadurch bleibt der Prozess stabil, selbst wenn Bauteile nicht exakt identisch positioniert sind. Das Lichtbogenverfahren wird so besser beherrschbar und weniger abhängig von individueller Erfahrung.

Ein typisches Anwendungsbeispiel ist das Schweissen eines einfachen Flansches. Bei klassischen Anlagen muss der komplette Nahtverlauf exakt programmiert werden, was mehrere Arbeitsschritte erfordert. Mit der TruArc Weld genügt es, die relevanten Eckpunkte festzulegen. Der Nahtverfolgungssensor erkennt den Verlauf automatisch und führt den Schweissprozess entsprechend aus. Dieses Prinzip lässt sich auch auf andere Bauteile übertragen, bei denen die Geometrie klar definiert ist, die Position jedoch variieren kann. Die Anlage eignet sich damit sowohl für einfache als auch für variantenreiche Anwendungen in der Serienfertigung.

Ein zentrales Thema in Kundengesprächen ist seit Jahren der Fachkräftemangel in der Schweisstechnik. Qualifizierte Schweisser sind schwer zu finden, und während der Coronazeit hat sich diese Situation weiter verschärft. In vielen Betrieben standen zeitweise deutlich weniger Fachkräfte zur Verfügung, unter anderem weil Arbeitskräfte aus dem Ausland nicht mehr einreisen konnten. Die TruArc Weld wurde in dieser Phase auf den Markt gebracht und traf auf einen konkreten Bedarf. Ziel ist dabei nicht, Fachkräfte zu ersetzen oder abzubauen. Vielmehr geht es darum, Flexibilität in der Fertigung zu schaffen und bestehendes Personal zu entlasten. Wiederkehrende oder weniger komplexe Schweissaufgaben können automatisiert ablaufen, während qualifizierte Schweisser sich auf anspruchsvollere Tätigkeiten konzentrieren.

Die TruArc Weld ist darauf ausgelegt, bestehende Fertigungsstrukturen sinnvoll zu ergänzen. Sie kann in vorhandene Produktionslinien integriert werden und hilft dabei, Engpässe in der Schweisserei zu reduzieren. Durch die Automatisierung wiederkehrender Aufgaben lassen sich Produktionskapazitäten steigern, ohne dass umfangreiche Umstrukturierungen erforderlich sind. Die Anlage steht damit für einen Ansatz in der Schweisstechnik, bei dem Automatisierung gezielt eingesetzt wird, um Prozesse stabiler, einfacher und flexibler zu machen. Der Nahtverfolgungssensor bildet dabei den technischen Kern, der Präzision und Bedienbarkeit miteinander verbindet und die Fertigung langfristig absichert.