Rea Elektronik hat seinen Sitz in der Nähe von Darmstadt und ist auf industrielle Kennzeichnung spezialisiert. Gemeint ist damit das berührungslose Kennzeichnen von Produkten und Materialien in anspruchsvollen industriellen Umgebungen. Auf der Messe wird diese Kompetenz gezielt gezeigt, denn dort, wo es robust zugeht, müssen Kennzeichnungssysteme zuverlässig funktionieren. Insbesondere das Bedrucken von Stahl, Aluminium und anderen widerstandsfähigen Oberflächen gehört zu den Anwendungsfeldern, in denen das Unternehmen eine marktführende Position einnimmt.

Am Standort Mühltal arbeiten rund vierhundert Mitarbeitende an der Entwicklung und Fertigung mehrerer Produktlinien. Insgesamt umfasst das Portfolio acht unterschiedliche Linien, von denen ein Teil gezielt für die Stahl- und blechverarbeitende Industrie entwickelt wurde. Diese Systeme sind darauf ausgelegt, auch unter rauen Bedingungen reproduzierbare Ergebnisse zu liefern und sich nahtlos in bestehende Produktionsprozesse einzufügen.

Industrielle Kennzeichnung bedeutet in diesem Kontext weit mehr als das einfache Aufbringen von Informationen. In der Stahl- und Blechverarbeitung müssen Markierungen dauerhaft lesbar sein, auch wenn die Bauteile hohen mechanischen Belastungen, Hitze oder Verschmutzung ausgesetzt sind. Genau hier kommen berührungslose Verfahren zum Einsatz, die ohne direkten Kontakt mit dem Werkstück arbeiten und dadurch Verschleiß sowie Beschädigungen vermeiden. Die Systeme sind so ausgelegt, dass sie sich flexibel an unterschiedliche Oberflächen und Materialien anpassen lassen. Ob glatter Stahl, beschichtetes Aluminium oder strukturierte Oberflächen – die Kennzeichnung bleibt präzise und zuverlässig. Diese Robustheit ist ein zentraler Grund, warum die Lösungen insbesondere in der schweren Industrie eingesetzt werden.

Ein Teil der entwickelten Systeme richtet sich gezielt an Anwendungen in der Stahl- und Blechverarbeitung. Hier spielen Prozesssicherheit und Nachverfolgbarkeit eine große Rolle. Kennzeichnungen dienen nicht nur der Identifikation, sondern auch der Qualitätssicherung und der Dokumentation innerhalb komplexer Fertigungsketten. Die Systeme lassen sich in bestehende Produktionslinien integrieren und unterstützen unterschiedliche Informationsinhalte, von einfachen Codes bis hin zu komplexen Mustern. Dadurch entsteht eine durchgängige Verbindung zwischen Fertigung, Logistik und Qualitätsmanagement.

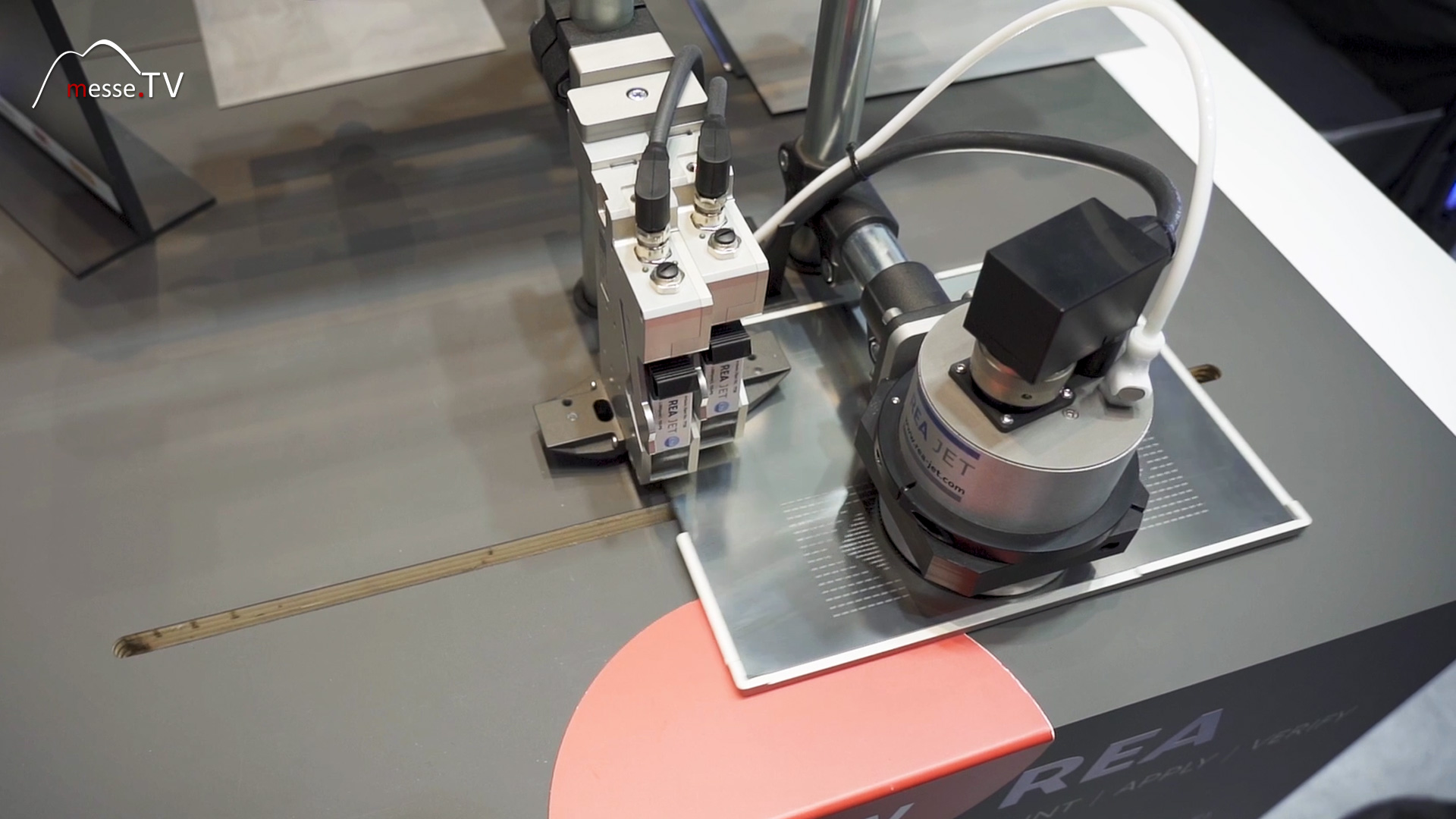

Im Rahmen der Messe wird auch eine Kooperation mit LBI vorgestellt. Ziel dieser Partnerschaft ist es, Hochleistungsschmierstoffe mit moderner Technologie zu verbinden. Der Fokus liegt darauf, Schmierstoffe exakt dort aufzubringen, wo sie benötigt werden, und diesen Prozess gleichzeitig digital kontrollierbar zu machen. Die präzise Platzierung sorgt dafür, dass nur die tatsächlich benötigte Menge eingesetzt wird. Dadurch lassen sich Materialverbrauch und Kosten reduzieren. Gleichzeitig entsteht eine lückenlose Nachverfolgbarkeit, die eine exakte Analyse der Stückkosten pro Bauteil ermöglicht.

Zum Einsatz kommen zwei unterschiedliche technische Ansätze. Ein hochauflösendes System eignet sich für feine Applikationen, während ein sogenanntes Drop-on-Demand-System für Anwendungen mit geringerer Auflösung konzipiert ist. Letzteres ermöglicht es, größere Mengen Schmierstoff gezielt aufzubringen. Beide Varianten sind vollständig digital steuerbar und lassen sich exakt auf den jeweiligen Prozess abstimmen. Die Systeme arbeiten mit unterschiedlichen Steuergeräten. Neben einer klassischen Variante steht auch eine moderne Ausführung mit Touchscreen zur Verfügung. Unabhängig vom eingesetzten Steuergerät können alle Druckköpfe bedient werden, was die Flexibilität in der Anwendung erhöht.

Der Schmierstoff wird aus einer Kartusche direkt in den Druckkopf gefördert. Dort sorgen Mikrodüsen in verschiedenen Größen dafür, dass der Schmierstoff präzise dosiert wird. Pro Sekunde werden bis zu zweitausend Tropfen ausgestoßen. Trotz dieser hohen Frequenz entsteht weder Nebel noch Aerosol. Eine Absaugung ist daher nicht erforderlich, was den Einsatz in bestehenden Produktionsumgebungen deutlich vereinfacht. Das Funktionsprinzip erinnert an bekannte Drucktechnologien aus dem Bürobereich. Ähnlich wie bei einer Tintenpatrone wird der Schmierstoff gezielt aufgebracht, jedoch unter industriellen Bedingungen und mit deutlich höheren Anforderungen an Zuverlässigkeit und Wiederholgenauigkeit.

Die Verbindung von industrieller Kennzeichnung und präziser Schmierstoffapplikation eröffnet neue Möglichkeiten für die Stahl- und Blechverarbeitung. Prozesse werden transparenter, effizienter und besser kontrollierbar.

Für die vorgestellten Innovationen wurde in der Kategorie Stanztechnologie ein zweiter Platz erreicht. Diese Auszeichnung würdigt die technische Entwicklung der vergangenen zwei Jahre und bestätigt den eingeschlagenen Weg. Auch die Resonanz auf der Messe zeigt, dass das Konzept auf großes Interesse stößt. Besucher erkennen den praktischen Nutzen der Systeme und sehen darin einen relevanten Beitrag zur Optimierung industrieller Prozesse. Die Kombination aus industrieller Kennzeichnung und kontrollierter Schmierstoffapplikation verdeutlicht, wie digitale Technologien klassische Fertigungsschritte ergänzen können. Gerade in der Stahl- und Blechverarbeitung entstehen dadurch neue Möglichkeiten, Qualität, Effizienz und Transparenz miteinander zu verbinden.