Blechrichtmaschinen und Entgrattechnik für präzise Blechqualität

ARKU Maschinenbau hat seinen Hauptsitz in Baden-Baden und blickt auf eine fast hundertjährige Unternehmensgeschichte zurück. Als Familienbetrieb in dritter Generation wird der Maschinenbau bis heute vollständig in Deutschland betrieben.

Sämtliche Maschinen entstehen am Standort Baden-Baden und werden von dort weltweit exportiert. Diese Kombination aus lokaler Fertigung und internationaler Ausrichtung prägt die technologische Entwicklung ebenso wie den Anspruch an Qualität und Zuverlässigkeit.

Weltmarktführerschaft bei Blechrichtmaschinen

Ein zentraler Schwerpunkt liegt auf Blechrichtmaschinen für Teile und Coils. Besonders nach dem Laserschneiden entstehen in Blechteilen innere Spannungen, die zu Verzug führen können. Richtmaschinen sorgen dafür, dass diese Spannungen ausgeglichen werden und die Bauteile wieder plan und maßhaltig sind. In der industriellen Fertigung ist dieser Schritt entscheidend, um nachgelagerte Prozesse wie Schweißen, Biegen oder Montieren zuverlässig durchführen zu können. Die Maschinen sind sowohl für Einzelteile als auch für Coils ausgelegt und decken damit ein breites Anwendungsspektrum ab.

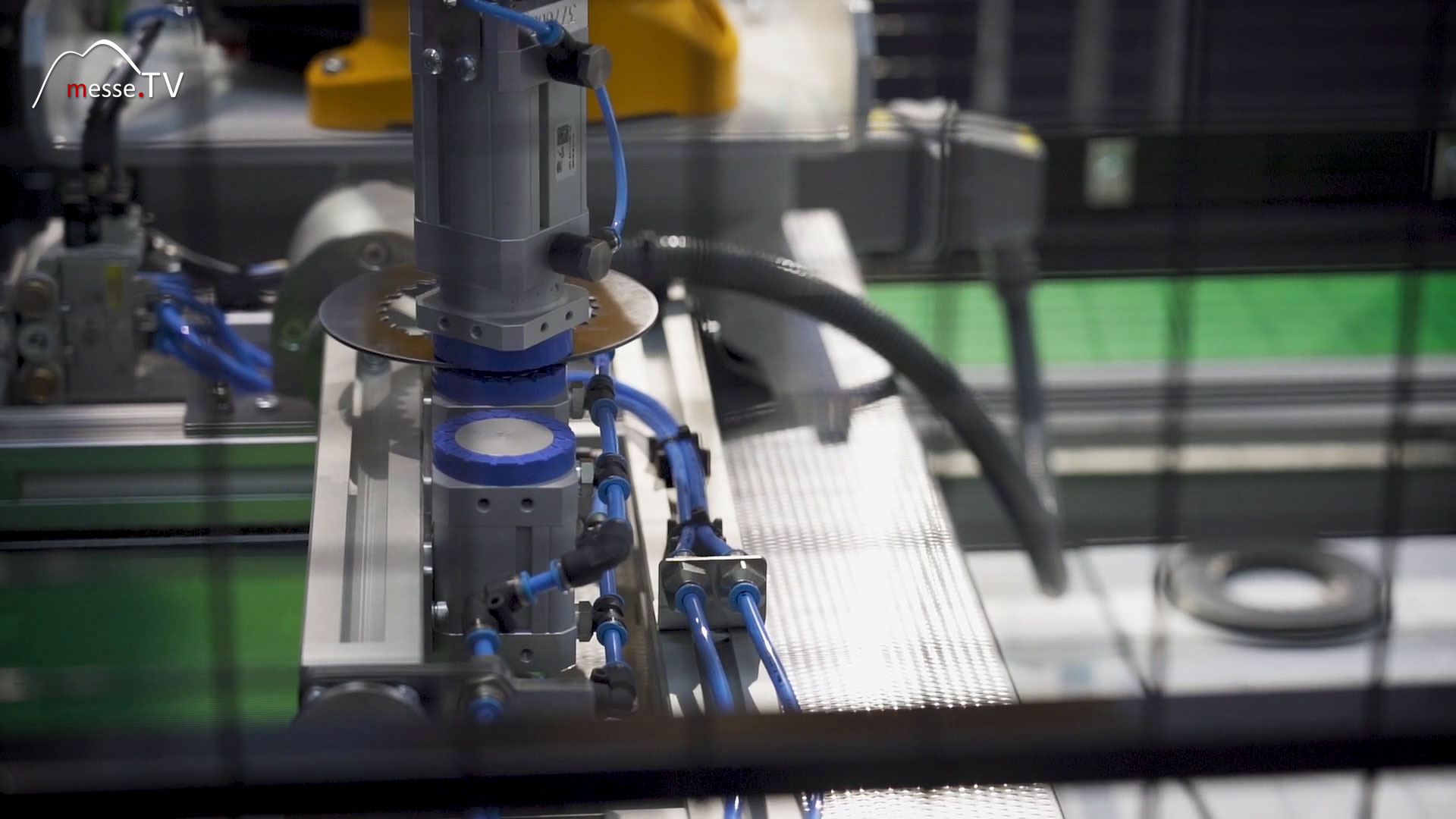

Entgratmaschinen als Schlüssel zur Blechqualität

Neben dem Richten gehört die Entgrattechnik zu den zentralen Kompetenzfeldern. Nach dem Laserschneiden weist jedes Blechteil einen Grat auf. Dieser Grat beeinträchtigt nicht nur die Handhabung, sondern auch die Funktion und Weiterverarbeitung. Entgratmaschinen entfernen diese Grate zuverlässig und verrunden gleichzeitig die Kanten. Dadurch steigt die Produktqualität deutlich, sowohl in sicherheitstechnischer als auch in funktionaler Hinsicht. Entgraten bedeutet in diesem Zusammenhang mehr als das bloße Entfernen scharfer Kanten. Durch das gezielte Verrunden wird verhindert, dass sich Anwender an Blechkanten schneiden. Gleichzeitig lassen sich die Teile leichter montieren, da scharfe Übergänge entfallen. Auch für nachfolgende Beschichtungen spielt dieser Prozess eine wichtige Rolle, denn Lacke oder andere Oberflächenbeschichtungen haften auf verrundeten Kanten deutlich besser.

Automatische Einstellung der Entgratmaschinen

Innovativ ist vor allem die Art, wie sich die Entgratmaschinen einstellen lassen. Statt zahlreiche Parameter manuell zu definieren, arbeitet das System mit wenigen, klaren Eingaben. Der Bediener gibt an, um welche Art von Teil es sich handelt, beispielsweise wie stark der Grat ausgeprägt ist, welcher Werkstoff verarbeitet wird und welche Materialdicke vorliegt. Zusätzlich wird definiert, welches Ergebnis gewünscht ist, etwa eine starke oder geringe Verrundung oder ein bestimmter Oberflächenschliff. Auf Basis dieser Angaben stellt sich die Maschine automatisch ein. Dieser Ansatz reduziert den Aufwand für die Inbetriebnahme erheblich und minimiert Fehlbedienungen. Auch weniger erfahrene Fachkräfte können die Maschine schnell sicher bedienen, ohne lange Einarbeitungszeiten in Kauf nehmen zu müssen. Das steigert die Effizienz im Produktionsalltag und sorgt für reproduzierbare Ergebnisse.

Laserschneiden und Entgraten im Zusammenspiel

Gerade bei Laserteilen zeigt sich der Nutzen dieser Technik besonders deutlich. Nach dem Laserschneiden entstehen zwangsläufig Grate entlang der Schnittkanten. Diese müssen entfernt werden, um eine gleichbleibende Qualität zu erreichen. Die Entgratmaschinen sind speziell auf diese Anforderungen ausgelegt und ermöglichen es, Laserteile wirtschaftlich und prozesssicher nachzubearbeiten. Dabei werden nicht nur die Grate entfernt, sondern die Kanten gezielt verrundet, was den gesamten Bauteilwert erhöht.

Typische Vorteile der Entgrattechnik im Überblick

- sichere Handhabung der Blechteile ohne Verletzungsrisiko

- bessere Passgenauigkeit beim Einbau in Baugruppen

- verbesserte Haftung von Lacken und Beschichtungen

- gleichmäßige Kantenqualität über alle Teile hinweg

- reproduzierbare Ergebnisse auch bei wechselnden Bedienern

Lohnrichtarbeiten als ergänzendes Angebot

Neben dem Maschinenbau bietet das Unternehmen auch Lohnrichtarbeiten an. Sowohl am Standort Baden-Baden als auch an internationalen Standorten können Kunden ihre Blechteile richten lassen. Dafür besteht die Möglichkeit, Teile einzuschicken oder sie direkt in ein Democenter zu bringen. Dieses Angebot richtet sich insbesondere an Kunden, die keine eigene Richtmaschine betreiben oder größere Stückzahlen extern bearbeiten lassen möchten. Auch für Interessenten, die auf einer Messe nicht alle Details im laufenden Betrieb sehen konnten, bieten die Democenter einen praxisnahen Einblick. Dort lassen sich unterschiedliche Anwendungen und Maschineneinstellungen unter realen Bedingungen demonstrieren.

Fertigung in Deutschland mit globaler Ausrichtung

Die vollständige Fertigung in Deutschland ist ein wesentlicher Bestandteil der Unternehmensstrategie. Sie ermöglicht eine enge Verzahnung von Entwicklung, Montage und Qualitätssicherung. Gleichzeitig werden die Maschinen weltweit eingesetzt, was hohe Anforderungen an Robustheit und Anpassungsfähigkeit stellt. Unterschiedliche Materialien, Blechdicken und Produktionsbedingungen müssen zuverlässig beherrscht werden. Diese globale Ausrichtung zeigt sich auch in der Weiterentwicklung der Maschinen. Anwenderfeedback aus verschiedenen Märkten fließt kontinuierlich in neue Konzepte ein. Ziel ist es, Maschinen zu entwickeln, die sich einfach bedienen lassen, stabile Prozesse ermöglichen und eine gleichbleibend hohe Blechqualität sicherstellen.

Bedeutung für industrielle Fertigungsprozesse

Richten und Entgraten sind zentrale Schritte in der modernen Blechbearbeitung. Sie entscheiden darüber, ob Bauteile problemlos weiterverarbeitet werden können und ob die Endprodukte den Qualitätsanforderungen entsprechen. Die Kombination aus Blechrichtmaschinen und Entgrattechnik bildet daher eine wichtige Grundlage für effiziente und sichere Fertigungsprozesse. Mit dem Fokus auf automatische Einstellungen, wartungsfreundliche Konstruktionen und reproduzierbare Ergebnisse wird deutlich, dass es nicht nur um einzelne Maschinen geht, sondern um durchgängige Prozessqualität. Genau darin liegt der Mehrwert für Anwender aus unterschiedlichen Branchen, von der Metallverarbeitung bis hin zur industriellen Serienfertigung.