Inspecvision ist ein Unternehmen aus Nordirland und hat sich auf 2D- und 3D-Messtechnik spezialisiert. Der technologische Schwerpunkt liegt auf der präzisen Vermessung von Bauteilen, die in der industriellen Fertigung entstehen.

Im Fokus stehen Anwendungen in der Blechbearbeitung, darüber hinaus aber auch komplexere Aufgabenstellungen, bei denen gebogene oder geschweißte Baugruppen geprüft werden müssen. Ziel ist es, geometrische Abweichungen frühzeitig zu erkennen und Messprozesse so effizient wie möglich in den Produktionsalltag zu integrieren.

Die Messtechnik deckt zwei zentrale Anwendungsfelder ab. Zum einen geht es um klassische zweidimensionale Bauteile, wie sie häufig in der Blechbearbeitung vorkommen. Hier spielen Konturtreue, Maßhaltigkeit und Wiederholgenauigkeit eine entscheidende Rolle. Zum anderen werden dreidimensionale Bauteile vermessen, etwa gebogene Teile oder geschweißte Baugruppen, bei denen Höhen, Winkel und räumliche Verläufe geprüft werden müssen. Die Besonderheit liegt darin, dass beide Welten – 2D und 3D – nicht getrennt betrachtet werden, sondern innerhalb eines Systems zusammengeführt werden können. Damit richtet sich die Lösung an Fertigungsumgebungen, in denen unterschiedliche Bauteilgeometrien geprüft werden müssen, ohne ständig zwischen verschiedenen Messsystemen zu wechseln.

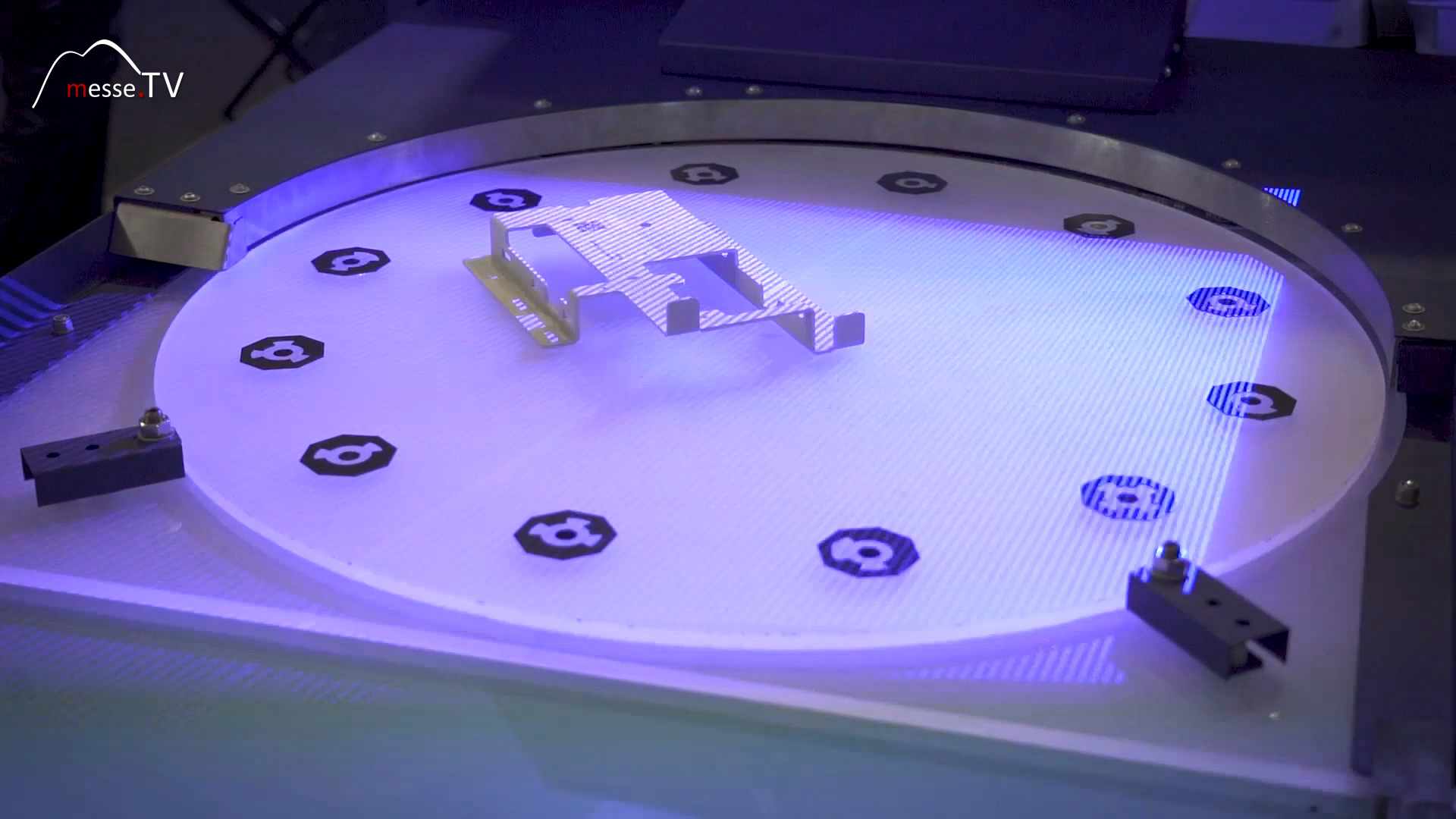

Das Highlight der Messe ist ein Kombisystem, das sowohl 2D- als auch 3D-Messungen ermöglicht. Dieses System ist so aufgebaut, dass es flexibel an die jeweilige Messaufgabe angepasst werden kann. Für die Vermessung von 3D-Bauteilen steht ein rotativer Tisch zur Verfügung, der in Kombination mit einem Scanner eingesetzt wird. Das Bauteil wird dabei gedreht, sodass alle relevanten Bereiche erfasst werden können. Sobald die dreidimensionale Messung abgeschlossen ist, lässt sich der rotative Tisch nach hinten verschieben. Dadurch wird die gesamte Messfläche für zweidimensionale Bauteile frei. Diese Umstellung erfolgt ohne aufwendige Umbauten und erlaubt es, innerhalb kurzer Zeit zwischen 3D- und 2D-Anwendungen zu wechseln. Gerade in Fertigungen mit wechselnden Produktvarianten bietet dieses Konzept einen klaren Vorteil.

Die 2D-Messung basiert auf einem optischen Prinzip. Die Bauteile werden auf einer Glasfläche positioniert. Unterhalb dieser Fläche befinden sich LED-Leuchten, die das Bauteil gleichmäßig ausleuchten. Oberhalb ist eine Kamera installiert, die hochauflösende Bilder aufnimmt. Sobald die Beleuchtung aktiviert wird, erfasst die Kamera die Konturen des Bauteils. Mithilfe der Software werden diese Konturen in Messdaten umgewandelt. Die erfassten Geometrien lassen sich anschließend direkt mit einer 2D-CAD-Kontur vergleichen. Abweichungen werden sofort sichtbar, sodass Maßfehler oder Formabweichungen eindeutig identifiziert werden können. Dieser direkte Vergleich erleichtert die Qualitätskontrolle erheblich und reduziert den Aufwand für manuelle Nachprüfungen.

Für dreidimensionale Bauteile kommt der rotative Tisch in Kombination mit einem Scanner zum Einsatz. Während das Bauteil rotiert, erfasst der Scanner kontinuierlich die Oberfläche. Auf diese Weise entsteht ein vollständiges dreidimensionales Abbild, das für die Auswertung genutzt wird. Dieses Verfahren eignet sich besonders für gebogene Teile oder geschweißte Baugruppen, bei denen einfache 2D-Messungen nicht ausreichen. Auch komplexe Geometrien lassen sich so vollständig erfassen. Die gewonnenen Daten liefern eine detaillierte Grundlage für die Beurteilung von Maßhaltigkeit und Formgenauigkeit.

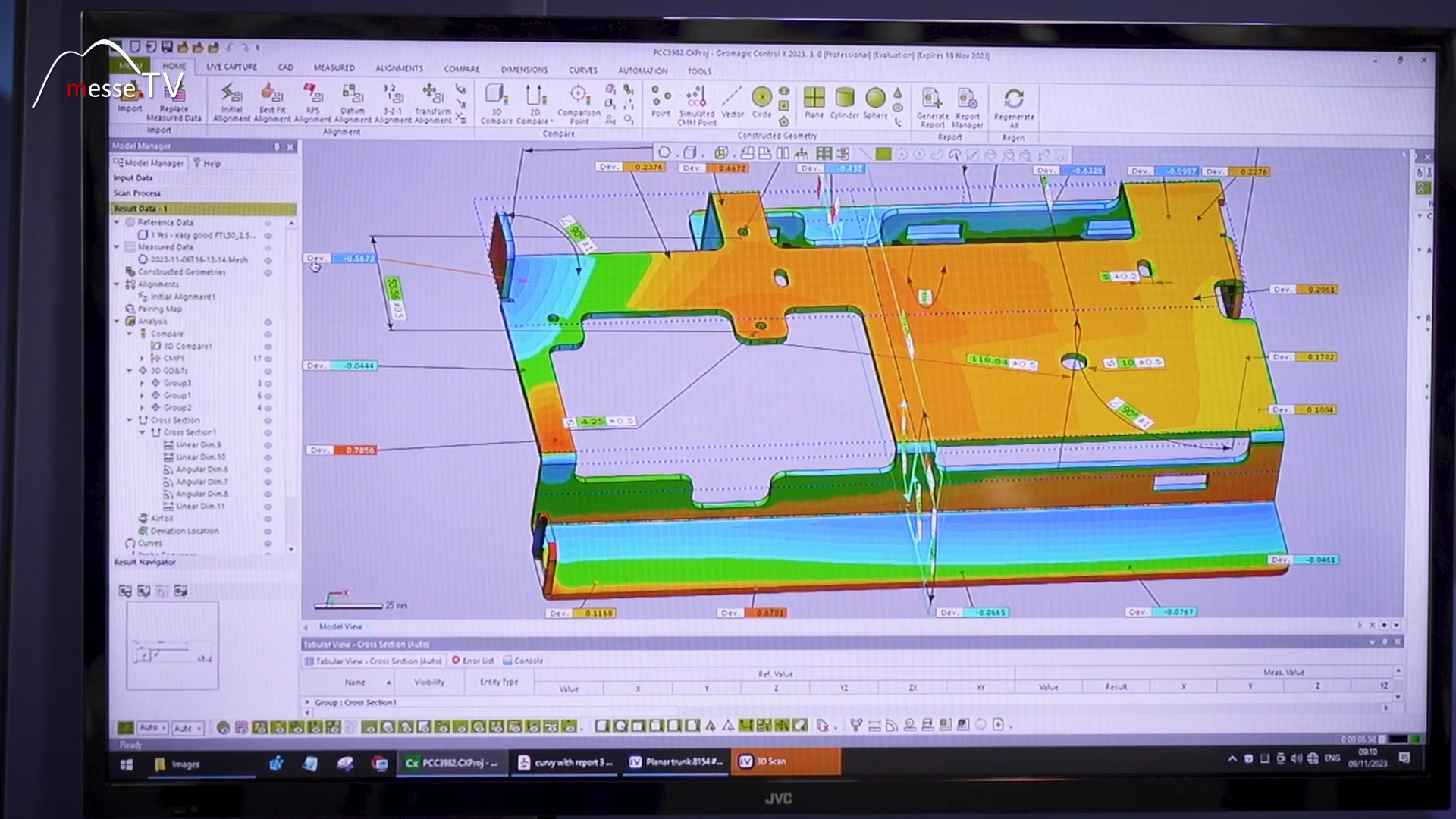

Ein zentraler Bestandteil des Systems ist die Software. Sie übernimmt nicht nur die Auswertung der Messdaten, sondern auch die Umwandlung von Bildern in verwertbare Geometrien. Konturen werden automatisch erkannt, Messpunkte berechnet und Abweichungen visualisiert. Dadurch entsteht ein durchgängiger Messprozess von der Datenerfassung bis zur Auswertung. Die Software wird kontinuierlich weiterentwickelt. Ziel ist es, neue Funktionen zu integrieren und bestehende Prozesse weiter zu vereinfachen. Verbesserungen betreffen sowohl die Benutzeroberfläche als auch die Automatisierung der Abläufe.

Ein zentrales Thema ist die Automatisierung des Messprozesses. Der Anspruch ist, dass Bediener möglichst wenig manuell eingreifen müssen. Idealerweise übernimmt das System die gesamte Messung selbstständig, von der Erfassung bis zur Auswertung. Das reduziert Bedienfehler, spart Zeit und erhöht die Reproduzierbarkeit der Ergebnisse. Gerade in der Serienfertigung ist dieser Ansatz entscheidend. Automatisierte Messprozesse lassen sich direkt in Produktionslinien integrieren und ermöglichen eine kontinuierliche Qualitätsüberwachung. Damit wird Messtechnik zu einem festen Bestandteil der Fertigung und nicht zu einem nachgelagerten Kontrollschritt.

Die Kombination aus 2D- und 3D-Messung eröffnet vielfältige Einsatzmöglichkeiten:

Die vorgestellte Messtechnik zeigt, wie optische Verfahren zunehmend klassische taktile Messmethoden ergänzen oder ersetzen. Durch die Verbindung von Kamera, Beleuchtung, Scanner und Software entstehen flexible Systeme, die sich an unterschiedliche Anforderungen anpassen lassen. Besonders in Branchen mit hoher Variantenvielfalt und kurzen Produktlebenszyklen bietet dieser Ansatz klare Vorteile. Die Entwicklung hin zu stärker automatisierten Messprozessen verdeutlicht zudem, dass Messtechnik immer enger mit der Produktion verzahnt wird. Qualitätssicherung erfolgt nicht mehr isoliert, sondern als integrierter Bestandteil des Fertigungsprozesses. Genau hier setzt die kombinierte 2D- und 3D-Messtechnik an und schafft die Grundlage für präzise, effiziente und nachvollziehbare Qualitätskontrolle.