Ultre freie Innendruckumformung revolutioniert Leichtbau und Fahrzeugdesign

von Andreas Bergmeier - 2025-10-14Ultre revolutioniert Leichtbau mit freier Innendruckumformung, indem das Unternehmen mit der Ultre freien Innendruckumformung Leichtbau und Fahrzeugdesign grundlegend neu denkt. Die Technologie ermöglicht ultraleichte, zugleich hochstabile Strukturen, die ohne klassische Presswerkzeuge entstehen und neue konstruktive Freiheiten im Fahrzeugdesign eröffnen. Damit zeigt Ultre, wie freie Innendruckumformung den Leichtbau nicht nur effizienter, sondern auch gestalterisch vielseitiger macht – von tragenden Automotive-Strukturen bis hin zu seriennahen Fahrzeugkonzepten.

Seit zwei Jahrzehnten arbeitet das Unternehmen Ultre an einer Technologie, die das Potenzial hat, den Leichtbau grundlegend zu verändern: der freien Innendruckumformung. Was zunächst als experimentelles Verfahren im Möbelbau und Design begann, hat sich zu einer industriell erprobten Methode für hochkomplexe, ultraleichte Strukturen entwickelt – bis hin zu Anwendungen im Automobilbau und in der Raumfahrt.

Von Design zu Engineering – die Entwicklung der freien Innendruckumformung

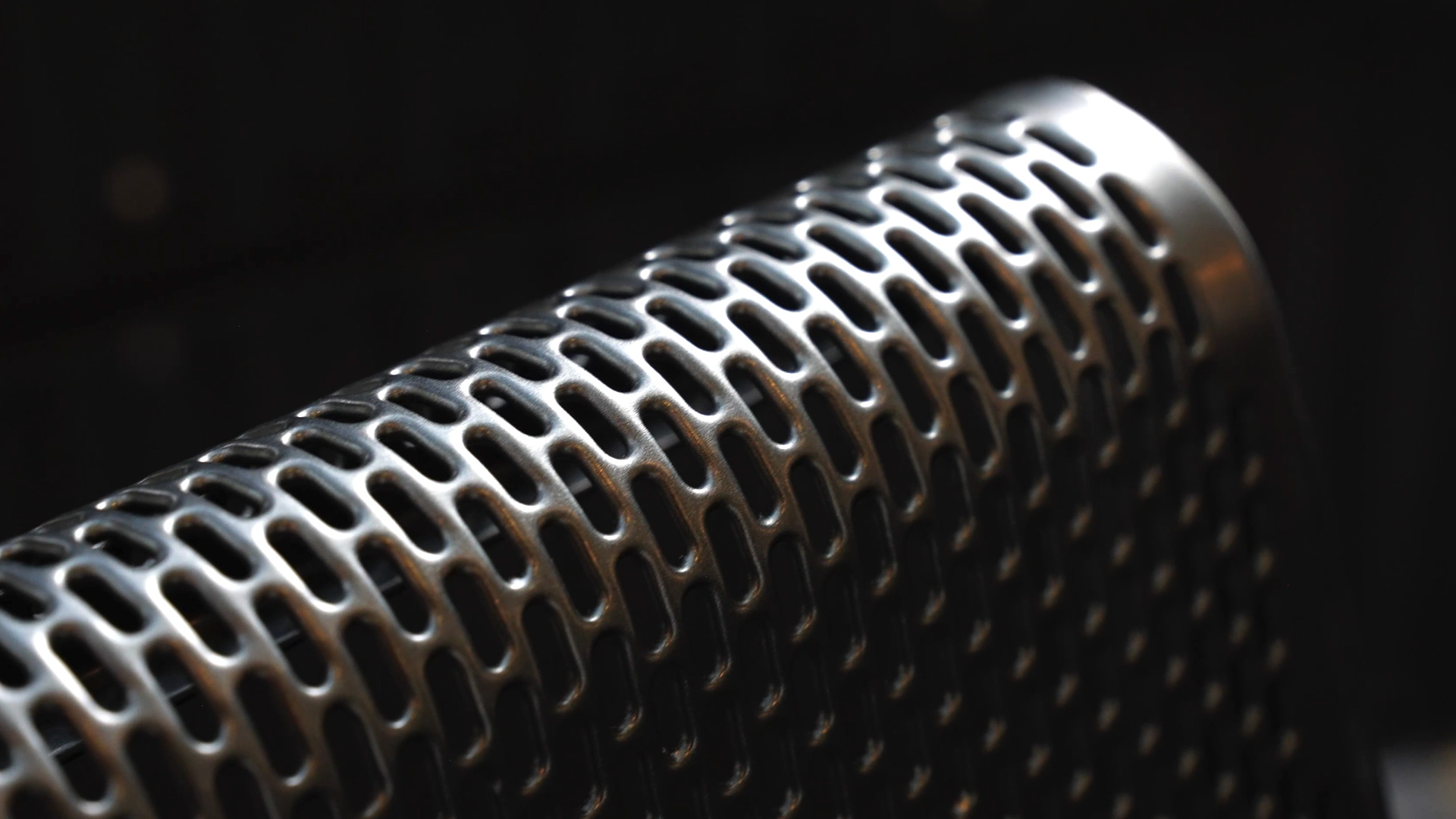

Der Ursprung der Technologie liegt in kreativen Experimenten mit dünnwandigen Blechen. Statt sie wie in der klassischen Umformtechnik mit schweren Werkzeugen und Stempeln zu pressen, nutzt Ultre den physikalischen Effekt inneren Drucks. Eine flache Metallstruktur wird mit einem Medium gefüllt, das sich beim Erhitzen ausdehnt – das Material bläht sich kontrolliert auf, nimmt eine komplexe Form an und verfestigt sich in dieser Gestalt. So entstehen organisch wirkende, bionische Strukturen, die trotz ihres geringen Gewichts extrem stabil sind.

Diese Methode wurde über viele Jahre verfeinert. Nach unzähligen Simulationen, Fertigungstests und 3D-Scans konnte Ultre den Prozess so präzisieren, dass sich Bauteile reproduzierbar und mit hoher Maßgenauigkeit herstellen lassen. Heute kann das Unternehmen ultraleichte, biegesteife und dynamisch belastbare Konstruktionen aus Blech fertigen – gewissermaßen „drucken statt pressen“.

Einsatz im Automotive-Bereich – ultraleichte Struktur mit enormer Tragkraft

Erstmals erprobt Ultre die freie Innendruckumformung auch im Fahrzeugbau. Unter realistischen Bedingungen wurden Chassis-Komponenten gefertigt, getestet und im Crashversuch geprüft. Ein Beispiel: Ein geformtes Element mit nur 1,6 Kilogramm Gewicht kann einer Belastung von über 1,2 Tonnen standhalten. Diese Kombination aus Leichtigkeit und Festigkeit eröffnet neue Möglichkeiten für Karosseriestrukturen, Fahrgestelle und Sicherheitszonen – überall dort, wo Gewichtseinsparung entscheidend ist. Das Know-how floss auch in ein marktreifes Fahrzeugkonzept: den Ultre 4 Cargo, ein ultraleichtes Transportfahrzeug für die urbane „Last Mile“. Der Transporter wiegt lediglich rund 600 Kilogramm, bietet aber ein Ladevolumen von vier Kubikmetern. Damit adressiert Ultre den Bedarf nach emissionsfreien, wendigen Lieferlösungen für Innenstädte. Das Fahrzeug ist bereits vorhomologiert, erste Bestellungen liegen vor – aktuell sucht das Unternehmen einen Produktionspartner.

Vom Labor zur Serienreife – Materialverständnis als Schlüssel

Hinter der Technologie steht die Überzeugung, mit dem Material zu arbeiten, nicht gegen es. Firmengründer Oskar Zięta entwickelte das Verfahren ursprünglich aus der Not heraus: Als Doktorand fehlten ihm die Mittel für konventionelle Presswerkzeuge. Stattdessen nutzte er die natürliche Reaktion von Metallen auf inneren Druck – eine Idee, die von der Industrie zunächst belächelt wurde. Doch gerade dieser unkonventionelle Ansatz führte zu einem völlig neuen Produktionsprinzip. Heute ist Ultre weltweit das einzige Unternehmen, das Bleche durch Innendruck formt und dafür eigene Patente hält. Das Verfahren ist nicht nur energieeffizient, sondern auch ressourcenschonend: Materialverschnitt wird minimiert, schwere Werkzeuge entfallen, und durch die dünnwandige Bauweise entsteht eine deutliche Gewichtseinsparung – ein Vorteil, der insbesondere im Fahrzeugbau und in der Luft- und Raumfahrt von Bedeutung ist.

Zwischen Kunst, Mobilität und Raumfahrt – Anwendungen mit Zukunft

Neben der Automobilindustrie arbeitet Ultre auch an Projekten für extreme Umgebungen. In Kooperationen mit Forschungseinrichtungen wird die Technologie für Konstruktionen erprobt, die im Weltraum eingesetzt werden könnten – dort, wo Volumenexpansion und strukturelle Stabilität unter extremen Bedingungen gefragt sind. Gleichzeitig bleibt der kreative Ursprung präsent: Auf der Messe demonstriert das Unternehmen das Verfahren anhand kleiner „Hot Hearts“ – Blechelemente, die sich im Backofen aufblähen lassen und so die Prinzipien der Innendruckumformung anschaulich machen. Die Produkte sind als Designobjekte erhältlich und zeigen, dass die Technologie nicht nur funktional, sondern auch ästhetisch beeindruckt.

Fazit – Ultre verbindet Ingenieurskunst und Materialpoesie

Ultre steht für einen Ansatz, der Kunst, Technik und Nachhaltigkeit vereint. Mit der freien Innendruckumformung hat das Unternehmen ein Verfahren etabliert, das neue Maßstäbe im Leichtbau setzt – ökologisch, gestalterisch und technologisch. Ob als tragende Struktur im Elektrotransporter, als Bauteil im Weltraum oder als Designobjekt im Wohnzimmer: Das Prinzip bleibt gleich – Stabilität durch Luft und Materialintelligenz.